金屬零部件在交變載荷作用下,其中微小的裂紋容易延伸擴(kuò)展,造成零部件的斷裂失效,嚴(yán)重危害相關(guān)人員的生命和財(cái)產(chǎn)安全。因此重要的零部件需要在出廠前或服役中進(jìn)行檢測(cè)。

漏磁檢測(cè)是一種廣泛應(yīng)用于鋼管、鉆桿、儲(chǔ)油罐、汽車零部件等鐵磁性材料的無損檢測(cè)方法。相較于其他方法,其具有靈敏度高、無需耦合劑、操作方便、檢測(cè)成本低以及易于自動(dòng)化等優(yōu)勢(shì),對(duì)鐵磁性工件表面和內(nèi)部的裂紋、孔洞等缺陷的檢測(cè)效果顯著。

在漏磁檢測(cè)中,探頭與待檢測(cè)工件表面之間的距離稱為提離值,是漏磁檢測(cè)中最重要的工藝參數(shù)之一。通常為了保護(hù)傳感器或提高檢測(cè)穩(wěn)定性,檢測(cè)時(shí)始終會(huì)保持一定的提離值,但缺陷的漏磁場(chǎng)會(huì)隨提離值的增大而迅速衰減,無法有效地檢測(cè)微小裂紋或在處于復(fù)雜電磁環(huán)境下的裂紋。

1 漏磁檢測(cè)中的提離值

提離值定義

“提離值”源自渦流檢測(cè)、漏磁檢測(cè)等電磁無損檢測(cè)方法中的提離效應(yīng),即缺陷產(chǎn)生的擾動(dòng)磁場(chǎng)在空氣中傳遞迅速衰減,同時(shí)導(dǎo)致傳感器在不同高度檢測(cè)到的信號(hào)差異較大。

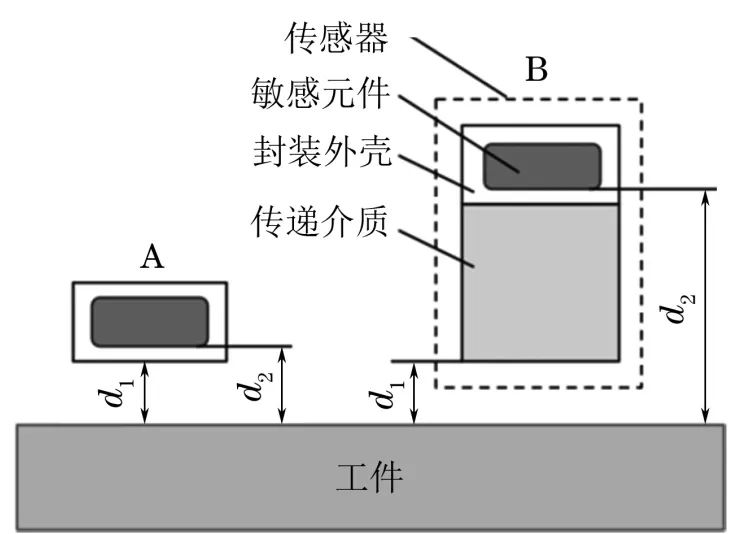

漏磁檢測(cè)提離值定義如圖1所示。通常敏感元件和封裝外殼構(gòu)成的傳感器可以直接測(cè)量漏磁場(chǎng),如傳感器A,也可以在傳感器底部增加匯集磁場(chǎng)的傳遞介質(zhì)構(gòu)成靈敏度更高的傳感器,如傳感器B。如果考慮到傳感器耐磨、耐高溫、防止工件劃傷等目的,需要保持傳感器與工件之間有一定的提離值,即圖1中的d1,此時(shí)提離值定義中的“傳感器”應(yīng)該理解為具有獨(dú)立功能和封裝結(jié)構(gòu)的傳感器。但是,當(dāng)以“提離效應(yīng)”討論提離值時(shí),無論是貼片電感還是霍爾元件,傳感器外層的封裝結(jié)構(gòu)并不影響提離效應(yīng),實(shí)際的提離值仍為敏感元件與工件之間的距離,即圖1中的d2,而非傳感器底面與工件之間的距離d1,此時(shí)提離值定義中的“傳感器”應(yīng)該理解為敏感元件。下面介紹的諸多大提離檢測(cè)方法,也討論的是敏感元件到工件的距離。

圖1 漏磁檢測(cè)提離值定義示意

提離值的影響

漏磁場(chǎng)水平分量與提離值的函數(shù)關(guān)系如圖2所示,可見漏磁場(chǎng)隨提離值的增大呈負(fù)指數(shù)級(jí)衰減。因此當(dāng)提離值較大時(shí),漏磁場(chǎng)信號(hào)會(huì)大幅衰減,降低信噪比。另一方面,提離值也會(huì)影響漏磁信號(hào)的穩(wěn)定性。由圖2可以看出,當(dāng)提離值較小時(shí),提離值變動(dòng)Δl導(dǎo)致漏磁場(chǎng)變動(dòng)ΔB1,而當(dāng)提離值較大時(shí),漏磁場(chǎng)變動(dòng)為ΔB2,可以明顯看出,ΔB1>ΔB2。也就是說當(dāng)?shù)吞犭x時(shí),探頭對(duì)提離值的變化更加敏感,更加不穩(wěn)定;而高提離時(shí),探頭對(duì)提離值的變動(dòng)更不敏感,信號(hào)更加穩(wěn)定。

在高精度漏磁檢測(cè)中,傳感器零提離可以獲得最佳的檢測(cè)靈敏度,但會(huì)磨損傳感器,而且對(duì)于軸承套圈、凸輪軸等表面精密加工的零件而言,傳感器直接接觸掃查還可能會(huì)劃傷精加工面。同時(shí),微小提離檢測(cè)會(huì)使機(jī)械抖動(dòng)噪聲信號(hào)明顯,信號(hào)不穩(wěn)定。因此大提離漏磁檢測(cè)的信號(hào)增強(qiáng)方法一直以來是學(xué)者們研究的重點(diǎn)。

圖2 漏磁場(chǎng)與提離值的函數(shù)關(guān)系

大提離檢測(cè)的要素

將無損檢測(cè)的傳感過程簡(jiǎn)化為如圖3所示的系統(tǒng)模型。首先待檢測(cè)工件產(chǎn)生信源(如光、超聲波、磁場(chǎng)、電場(chǎng)、熱場(chǎng)等),信源經(jīng)過傳輸介質(zhì)的傳導(dǎo),擴(kuò)散至傳感器所在的區(qū)域,傳感器將特定的物理信號(hào)轉(zhuǎn)化為方便傳輸、識(shí)別、存儲(chǔ)的電信號(hào),從而完成信號(hào)的拾取和轉(zhuǎn)換。

提離值主要在電磁無損檢測(cè)領(lǐng)域中使用,通常都在毫米和亞毫米尺度。而光學(xué)檢測(cè)和熱成像檢測(cè)卻可以實(shí)現(xiàn)分米級(jí)甚至米級(jí)的遠(yuǎn)距離檢測(cè),主要原因是光學(xué)檢測(cè)通過打光使被檢測(cè)特征產(chǎn)生足夠強(qiáng)和對(duì)比度足夠高的可見光反射;熱成像檢測(cè)是通過加熱使檢測(cè)對(duì)象的熱場(chǎng)分布不均且對(duì)外產(chǎn)生紅外輻射,無論是可見光還是紅外輻射都是一種電磁波,電磁波在空氣中傳播能量集中,衰減很小,通過足夠高分辨率的相機(jī)或紅外相機(jī)就可以捕捉到圖像特征。

總之,實(shí)現(xiàn)遠(yuǎn)距離無損檢測(cè),首先需要信源的強(qiáng)度和信噪比足夠高,這是整個(gè)檢測(cè)過程的基礎(chǔ);其次需要傳輸介質(zhì)協(xié)助信源的傳遞,避免信源在介質(zhì)中衰減;最后需要高靈敏度的傳感器對(duì)信號(hào)進(jìn)行拾取和轉(zhuǎn)換。

圖3 無損檢測(cè)傳感的系統(tǒng)模型

2 大提離漏磁檢測(cè)方法

調(diào)整信源

信源是檢測(cè)的基礎(chǔ),對(duì)于漏磁檢測(cè)來說,大提離檢測(cè)要求信源的強(qiáng)度和信噪比足夠高。通常來說,缺陷的漏磁場(chǎng)隨磁化場(chǎng)強(qiáng)度的增大而增大,最后趨于飽和,因此常規(guī)的漏磁檢測(cè)要求在飽和磁化或近飽和磁化狀態(tài)下進(jìn)行。

除了飽和磁化之外,SUN等研究發(fā)現(xiàn),漏磁場(chǎng)不僅和磁化場(chǎng)、缺陷尺寸有關(guān),還和缺陷附近的背景磁場(chǎng)有關(guān),背景磁場(chǎng)會(huì)抑制漏磁場(chǎng)的傳播范圍和強(qiáng)度,導(dǎo)致大磁化反而不一定得到大的漏磁場(chǎng)。這就是所謂的磁壓縮效應(yīng),基于此,孫燕華等提出了一種基于磁真空泄漏原理的漏磁無損檢測(cè)新方法(見圖4),該方法使用磁屏蔽罩大幅降低背景磁場(chǎng),促使工件中的磁場(chǎng)向上方的傳感器泄漏,擴(kuò)大了漏磁場(chǎng)的擴(kuò)散范圍,顯著提高了磁敏元件在大提離值下的檢測(cè)靈敏度。

圖4 磁真空漏磁檢測(cè)方法示意

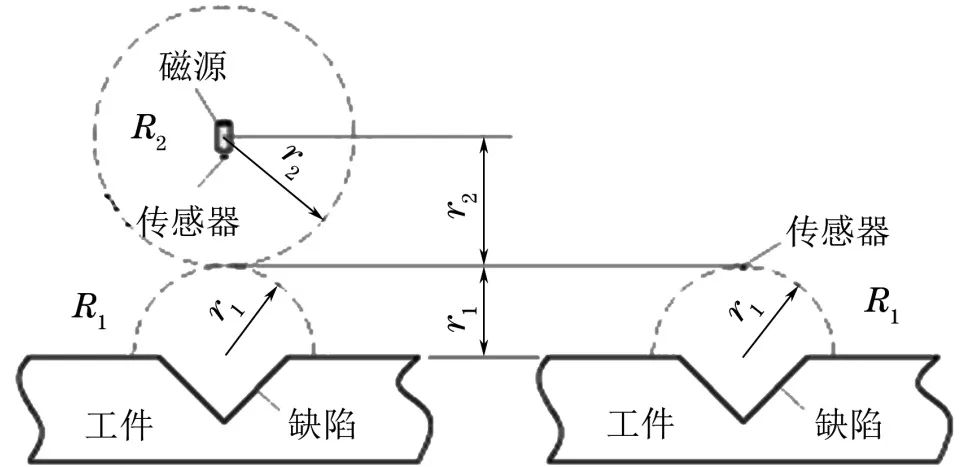

SUN的另一個(gè)研究提出了基于磁場(chǎng)擾動(dòng)的大提離檢測(cè)方法。磁場(chǎng)擾動(dòng)漏磁法與常規(guī)漏磁法對(duì)比如圖5所示,常規(guī)的漏磁檢測(cè)中只有一個(gè)缺陷漏磁場(chǎng)R1,漏磁場(chǎng)的擴(kuò)散半徑僅為r1。在磁場(chǎng)擾動(dòng)方法中,在傳感器上方增加一個(gè)附加磁源R2,磁源R2的磁場(chǎng)影響范圍為r2,磁源R2會(huì)與磁源R1相互作用,在r1和r2的范圍內(nèi)磁場(chǎng)產(chǎn)生相互擾動(dòng)。這樣通過兩個(gè)磁源的相互擾動(dòng)作用,就可以在磁源R2附近檢測(cè)到缺陷信號(hào)。顯然這樣布置的傳感器可以有很大的提離值,從而實(shí)現(xiàn)了基于磁場(chǎng)擾動(dòng)的大提離檢測(cè)。

圖5 磁場(chǎng)擾動(dòng)漏磁法與常規(guī)漏磁法對(duì)比

改變傳遞介質(zhì)

漏磁場(chǎng)被傳感器拾取需要經(jīng)過提離空間的傳遞,而在常規(guī)的漏磁檢測(cè)中漏磁場(chǎng)通過空氣傳播到傳感器時(shí)已經(jīng)經(jīng)過了大幅度衰減。因此如何改變傳遞介質(zhì)避免漏磁場(chǎng)在空氣中的衰減一直是大提離漏磁檢測(cè)的重點(diǎn)研究?jī)?nèi)容,許多學(xué)者都在這個(gè)領(lǐng)域提出了大提離的檢測(cè)方法。

WU等在研究井口鉆桿漏磁檢測(cè)中提出了使用聚磁鐵芯的方法實(shí)現(xiàn)大提離檢測(cè)。聚磁鐵芯大提離檢測(cè)原理如圖6所示。因?yàn)榭諝獾南鄬?duì)磁導(dǎo)率接近于1,磁阻很大,漏磁場(chǎng)在空氣中傳播時(shí)衰減迅速,故使用傳統(tǒng)的感應(yīng)線圈進(jìn)行信號(hào)拾取,靈敏度較差,而鐵磁性材料的相對(duì)磁導(dǎo)率通常是空氣的成百上千倍,因此對(duì)空氣中的漏磁通就有聚集的作用。

圖6 聚磁鐵芯大提離檢測(cè)原理示意

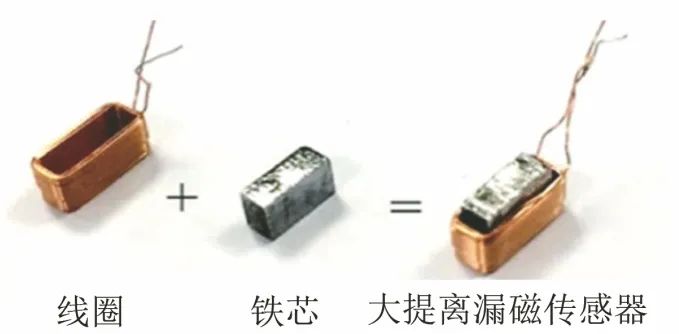

在大提離情況下,聚磁鐵芯將低處的漏磁場(chǎng)匯聚到鐵芯中(見圖6)。感應(yīng)線圈纏繞在聚磁鐵芯上,制成大提離傳感器(見圖7),感應(yīng)線圈內(nèi)部的磁通量也就相應(yīng)增大,從而實(shí)現(xiàn)大提離漏磁檢測(cè)。

圖7 聚磁鐵芯式大提離傳感器實(shí)物

MA等為了提高鉆桿漏磁檢測(cè)信噪比也提出了一種聚磁方法,由高相對(duì)磁導(dǎo)率的材料制成的雙“L”型聚磁裝置(見圖8),漏磁場(chǎng)泄漏到空氣后由聚磁裝置匯聚,引導(dǎo)至包含磁傳感器的測(cè)量通路中。研究發(fā)現(xiàn),使用該形式的聚磁裝置可以降低測(cè)量回路中的磁阻,有效提高了漏磁場(chǎng)的信噪比,也相應(yīng)地降低了對(duì)提離值的要求。

圖8 鉆桿漏磁檢測(cè)聚磁裝置結(jié)構(gòu)示意

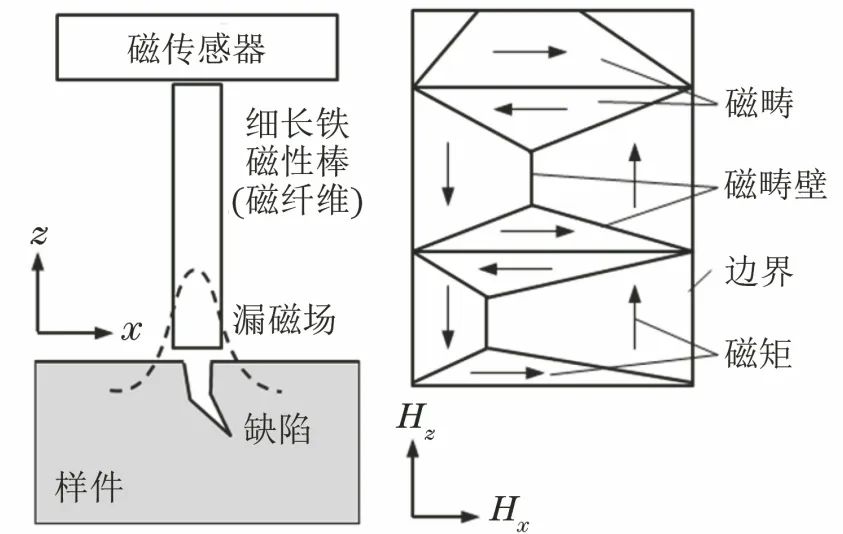

LEE等提出了一種通過磁導(dǎo)管傳遞漏磁場(chǎng)的大提離檢測(cè)方法,其原理如圖9所示。該方法在磁傳感器的下方放置磁導(dǎo)管(細(xì)長(zhǎng)桿狀的鐵芯),使漏磁場(chǎng)的磁感線通過磁導(dǎo)管傳遞至高處的磁傳感器。其整個(gè)磁場(chǎng)的傳遞過程基于磁疇的動(dòng)力學(xué)模型,外部的磁化會(huì)使磁導(dǎo)管內(nèi)部的磁疇重新分布,使磁疇變大,且方向與外部磁化場(chǎng)逐漸趨近。但是由于磁疇壁不能在位錯(cuò)、晶結(jié)或裂紋處移動(dòng),即使在x方向上施加漏磁場(chǎng),磁柱邊界處的磁疇壁也不會(huì)重新分布。而在z方向的磁化下,磁疇壁容易沿著z方向重新定位,從而使磁柱產(chǎn)生磁各向異性。因此細(xì)長(zhǎng)的磁導(dǎo)管就可以有效地將漏磁場(chǎng)傳遞至高處的磁傳感器,實(shí)現(xiàn)了大提離的檢測(cè)。

圖9 磁導(dǎo)管傳遞漏磁場(chǎng)原理示意

此外LEE等提出了一種磁透鏡檢測(cè)方式,該方法也是基于聚磁鐵芯的原理,使用放置在橡膠或塑料磨具中的磁流體形成“磁透鏡”,并在磁透鏡表面陣列放置霍爾傳感器,如圖10所示。與矩形磁透鏡相比,圓形的磁透鏡消除了邊緣效應(yīng),并且可以陣列更多的傳感器以增強(qiáng)空間分辨率。與鐵氧體或者硅鋼等材料制作的聚磁體相比,采用磁流體的磁透鏡方式在實(shí)現(xiàn)聚磁效果的同時(shí),還避免了鐵磁性材料剩余磁化強(qiáng)度和磁滯效應(yīng)對(duì)聚磁效果產(chǎn)生的不利影響。

圖10 磁透鏡匯聚漏磁場(chǎng)原理示意

采用高靈敏度傳感器

對(duì)于漏磁檢測(cè)而言,大提離會(huì)導(dǎo)致傳感器拾取到的漏磁信號(hào)幅值降低,信號(hào)淹沒在噪聲中,容易產(chǎn)生漏檢。傳感器的噪聲通常由傳感器內(nèi)部的電路特性和電磁環(huán)境造成,與提離值關(guān)系不大,而缺陷的漏磁場(chǎng)信號(hào)隨提離值迅速衰減。因此提高傳感器的靈敏度就可以提高缺陷大提離檢測(cè)的信噪比。

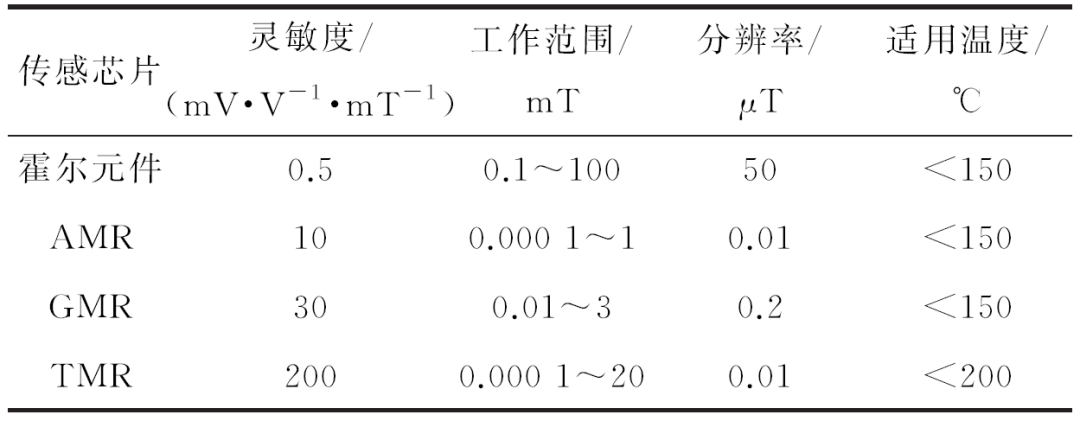

近年來,高靈敏度磁傳感器發(fā)展迅猛,尤其是以各向異性磁敏電阻(AMR)、巨磁電阻(GMR)以及隧道磁敏電阻(TMR)等為代表的磁敏電阻開始廣泛應(yīng)用于精密漏磁檢測(cè)中微弱磁場(chǎng)的檢測(cè)。與傳統(tǒng)的霍爾傳感器相比,新型磁敏電阻傳感器具有靈敏度更高、分辨率更高等特點(diǎn),適合在大提離下拾取微弱的漏磁場(chǎng)信號(hào),不同磁傳感器技術(shù)參數(shù)對(duì)比如表1所示。

表1 不同磁傳感器技術(shù)參數(shù)對(duì)比

此外,新的傳感器設(shè)計(jì)也有助于靈敏度的提升或信噪比的增強(qiáng)。JIN等對(duì)比研究了基于MTJ(磁隧道結(jié))的單TMR傳感器和全橋惠斯通電橋式TMR傳感器,全橋式惠斯通電橋TMR連接方式如圖11所示。相較于單TMR傳感器而言,雖然全橋惠斯通電橋式TMR傳感器靈敏度較低,但是惠斯通電橋有效抑制了傳感器的白噪聲,因此獲得了較高的信噪比。試驗(yàn)結(jié)果表明,在4~20 cm的提離范圍內(nèi),全橋式TMR傳感器在更大的提離值下可以獲得與單TMR相同的信噪比。

圖11 全橋式惠斯通電橋TMR連接方式示意

WU等提出了一種差分漏磁檢測(cè)方法,差分式漏磁檢測(cè)傳感器配置(雙傳感器差分配置)如圖12所示。該方法通過優(yōu)化雙傳感器差分間距,可以提高檢測(cè)靈敏度,此外檢測(cè)信號(hào)幾乎不受背景磁場(chǎng)和機(jī)械振動(dòng)的影響,具有良好的信號(hào)穩(wěn)定性。

圖12 差分式漏磁檢測(cè)傳感器配置示意

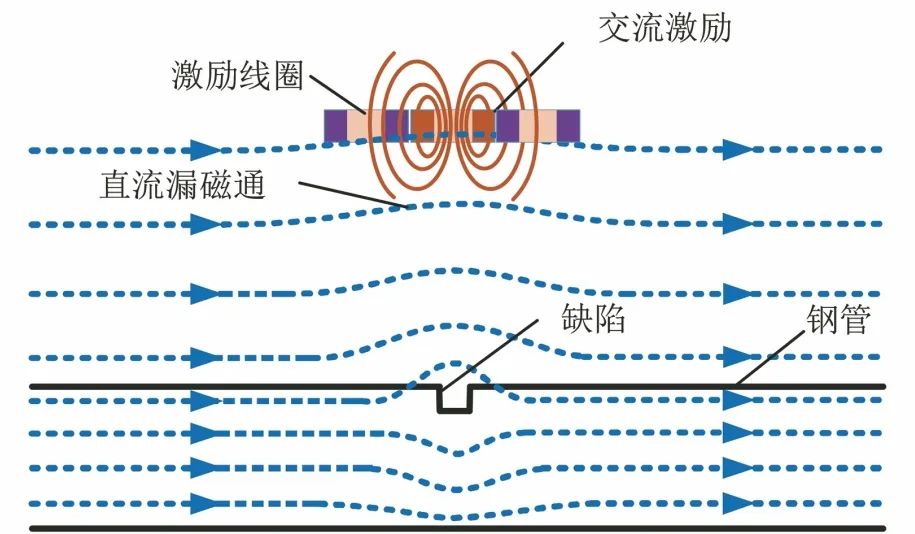

另外WANG等提出了一種交直流互擾的大提離漏磁檢測(cè)方法,交直流互擾漏磁檢測(cè)原理如圖13所示。缺陷在磁化作用下產(chǎn)生漏磁場(chǎng),該方法的新傳感器由感應(yīng)線圈和激勵(lì)線圈構(gòu)成,激勵(lì)線圈產(chǎn)生的高頻磁場(chǎng)作為載波與低頻漏磁場(chǎng)調(diào)制,調(diào)制后的磁場(chǎng)包含完整的漏磁場(chǎng)信號(hào)。信號(hào)調(diào)制使漏磁信號(hào)頻率增大,而感應(yīng)線圈測(cè)量的是磁通的變化量,對(duì)高頻敏感,因此感應(yīng)線圈對(duì)調(diào)制后的漏磁信號(hào)檢測(cè)靈敏度較高。雖然檢測(cè)的形式與漏磁、渦流檢測(cè)形式相似,但檢測(cè)原理不同,試驗(yàn)結(jié)果表明,與常規(guī)漏磁和渦流檢測(cè)相比,交直流互擾檢測(cè)方法的信號(hào)更強(qiáng),信噪比更高,有利于鐵磁性材料檢測(cè)。

圖13 交直流互擾漏磁檢測(cè)原理示意

轉(zhuǎn)變檢測(cè)對(duì)象

除了依據(jù)上述方法之外,在某些條件下,也可以跳出“信源-介質(zhì)-傳感”的檢測(cè)系統(tǒng),由物理場(chǎng)的傳遞,轉(zhuǎn)變?yōu)闄z測(cè)對(duì)象的轉(zhuǎn)換,實(shí)現(xiàn)大提離漏磁檢測(cè)。

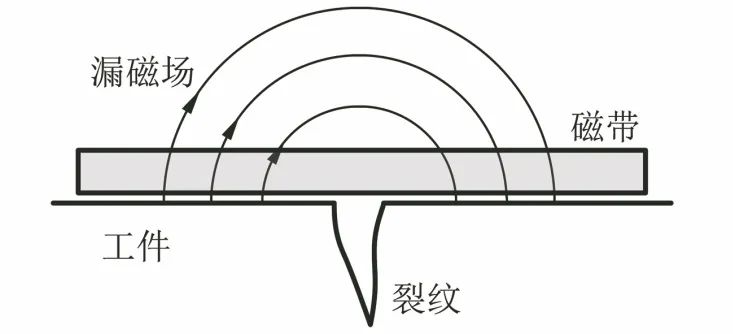

錄磁檢測(cè)法也是一種基于漏磁原理的檢測(cè)方法。其首先對(duì)待檢測(cè)工件施加合適的磁化場(chǎng),在缺陷附近就會(huì)產(chǎn)生漏磁場(chǎng),然后通過柔性的磁帶覆蓋在工件表面記錄漏磁場(chǎng)(見圖14),再對(duì)儲(chǔ)存了漏磁場(chǎng)信息的磁帶進(jìn)行讀取(見圖15),從而對(duì)工件進(jìn)行檢測(cè)。

圖14 磁帶錄磁檢測(cè)示意

圖15 磁帶磁信號(hào)拾取示意

就檢測(cè)原理而言,錄磁檢測(cè)與常規(guī)的漏磁檢測(cè)方法類似,都是拾取缺陷的漏磁場(chǎng)。不同的是,常規(guī)漏磁檢測(cè)直接用磁傳感器拾取漏磁場(chǎng),而錄磁檢測(cè)通過磁帶轉(zhuǎn)錄,再讀取磁帶上的磁信息。雖然錄磁檢測(cè)步驟較為復(fù)雜,但磁帶與工件直接接觸,零提離拾取漏磁場(chǎng),可以獲得很高的靈敏度。該方法再使用磁傳感器在遠(yuǎn)離工件的位置讀取磁帶中的漏磁場(chǎng)信息,轉(zhuǎn)變漏磁檢測(cè)的對(duì)象,從某種意義上而言,間接地實(shí)現(xiàn)了大提離漏磁檢測(cè),并且提高了檢測(cè)靈敏度。

此外YANG等提出了一種結(jié)合磁粉檢測(cè)和漏磁檢測(cè)的高靈敏度大提離檢測(cè)方法。首先對(duì)工件進(jìn)行適當(dāng)磁化,在工件表面噴灑一層磁粉,由于磁粉與工件表面是零提離,漏磁場(chǎng)強(qiáng)度大,對(duì)微米級(jí)別的裂紋也有較高的靈敏度,但是僅用磁粉檢測(cè)不便于自動(dòng)化和定量化檢測(cè)。因此,需在此基礎(chǔ)上,再進(jìn)行漏磁檢測(cè)(見圖16)。這時(shí)漏磁檢測(cè)的對(duì)象已經(jīng)不再是工件上的裂紋,而是聚集在裂紋附近的磁粉堆,檢測(cè)對(duì)象發(fā)生了轉(zhuǎn)變。因?yàn)榇欧鄣木奂秶笥诹鸭y的寬度,所以噴灑的磁粉一方面對(duì)裂紋具有放大作用;另一方面,磁粉聚集具有一定的高度,抬高了檢測(cè)對(duì)象,降低了提離值,使信號(hào)強(qiáng)度增大。

圖16 磁粉漏磁聯(lián)合檢測(cè)原理示意

需要說明的是裂紋缺陷是凹向工件一側(cè)的,漏磁信號(hào)呈現(xiàn)大于背景磁場(chǎng)的形態(tài),而當(dāng)磁粉聚集在裂紋附近后,磁粉聚集是凸向空氣一側(cè)的,根據(jù)磁折射原理,此時(shí)的漏磁場(chǎng)形態(tài)與原先方向相反,呈現(xiàn)小于背景磁場(chǎng)的形態(tài)。該方法通過磁粉檢測(cè)與漏磁檢測(cè)的結(jié)合,轉(zhuǎn)換了檢測(cè)對(duì)象,實(shí)現(xiàn)了微裂紋的大提離檢測(cè)。

結(jié) 語

總結(jié)歸納了目前大提離漏磁檢測(cè)的諸多方法,學(xué)者們主要從增大信源、改變傳遞介質(zhì)以及開發(fā)靈敏度更高、抗干擾能力更強(qiáng)的磁性傳感器這三個(gè)方面入手提高檢測(cè)能力,此外還可通過轉(zhuǎn)換檢測(cè)對(duì)象提高檢測(cè)能力。

目前,漏磁檢測(cè)在鋼管、鉆桿、鋼絲繩等零部件中的檢測(cè)應(yīng)用已經(jīng)較為成熟。而漏磁檢測(cè)在精密汽車零部件上的應(yīng)用也正在快速發(fā)展,但其主要難點(diǎn)在于汽車零部件形狀復(fù)雜,三維曲面較多,常規(guī)漏磁傳感器很難適應(yīng)其內(nèi)部凹面,造成提離較大,且表面裂紋微小,信號(hào)微弱,缺陷難以檢出。因此大提離漏磁檢測(cè)仍然是未來的研究重點(diǎn)和技術(shù)難點(diǎn)。