飛行器健康管理技術研究團隊

2021

工作進展

廈門大學飛行器健康管理技術研究團隊圍繞國家重大裝備輕質高效設計和安全高效運維的迫切需求,在國防基礎科研計劃重大項目、國家自然科學基金、國家重點研發計劃項目和國家級企業委托課題的資助下,在先進傳感、無損檢測、健康監測、智能結構等領域開展了深入研究,研究主要聚焦于多元傳感網絡、柔性壓阻傳感、電磁渦流、非線性超聲導波、損傷定量化診斷、基于數據驅動的發動機健康管理等方向的理論方法、關鍵技術和工程應用等領域,在2021年度取得了豐碩的成果。

先進傳感技術

團隊針對現有結構健康監測技術在損傷定量監測、結構相容性等方面的部分瓶頸問題,開展了先進傳感原理和網絡布設技術研究,對飛行器結構制造、服役過程中的狀態和損傷參數進行監測。研究成果在Smart Materials and Structures, Ultrasonics, Measurement, IEEE Sensors Journal, Structural Health Monitoring-An International Journal, Journal of Intelligent Material Systems and Structures等期刊上發表,其中一篇論文入選2021年ESI高被引論文。

基于壓電/渦流多元傳感網絡

的螺栓連接結構健康監測技術

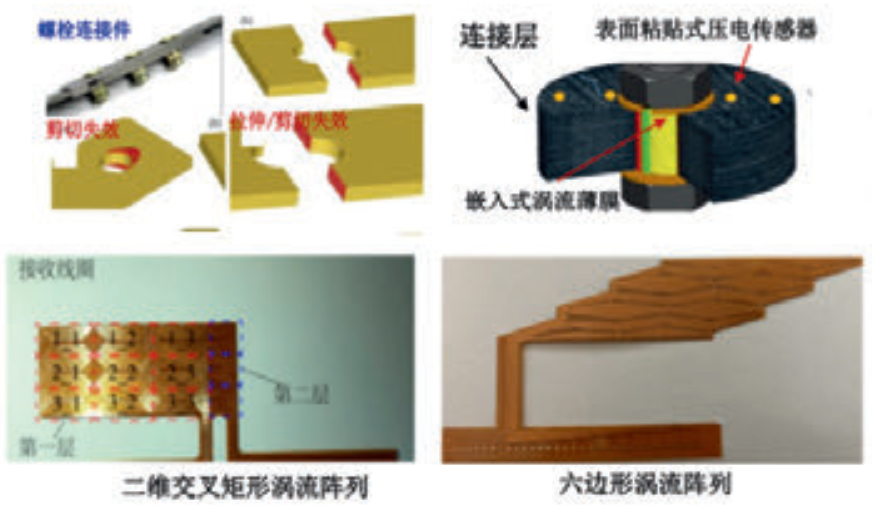

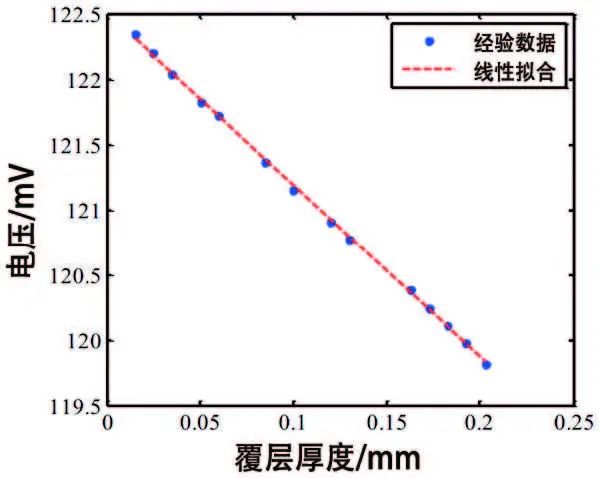

提出了一種基于壓電/渦流多元傳感網絡的螺栓孔邊裂紋擴展分階段定量監測技術,其應用示例如圖1所示。針對裂紋沿孔深度方向擴展的早期階段,提出一系列可集成在螺栓螺桿表面的渦流傳感陣列薄膜,反向解析渦流傳感電壓信號,定量辨識裂紋的角度、深度和長度;針對裂紋貫穿連接板沿孔徑向擴展的后期階段,為解決渦流難以監測較長裂紋,孔邊超聲導波反射復雜難以定量表征裂紋的難題,提出將渦流/壓電多元信號表征的裂紋長度通過貝葉斯推斷進行融合,并結合成像算法,對裂紋長度進行定量表征。

圖1 基于壓電/渦流多元傳感網絡的螺栓孔邊裂紋擴展分階段定量監測技術應用示例

基于嵌入式壓電傳感網絡的碳纖維增強復合材料全壽命周期監測技術

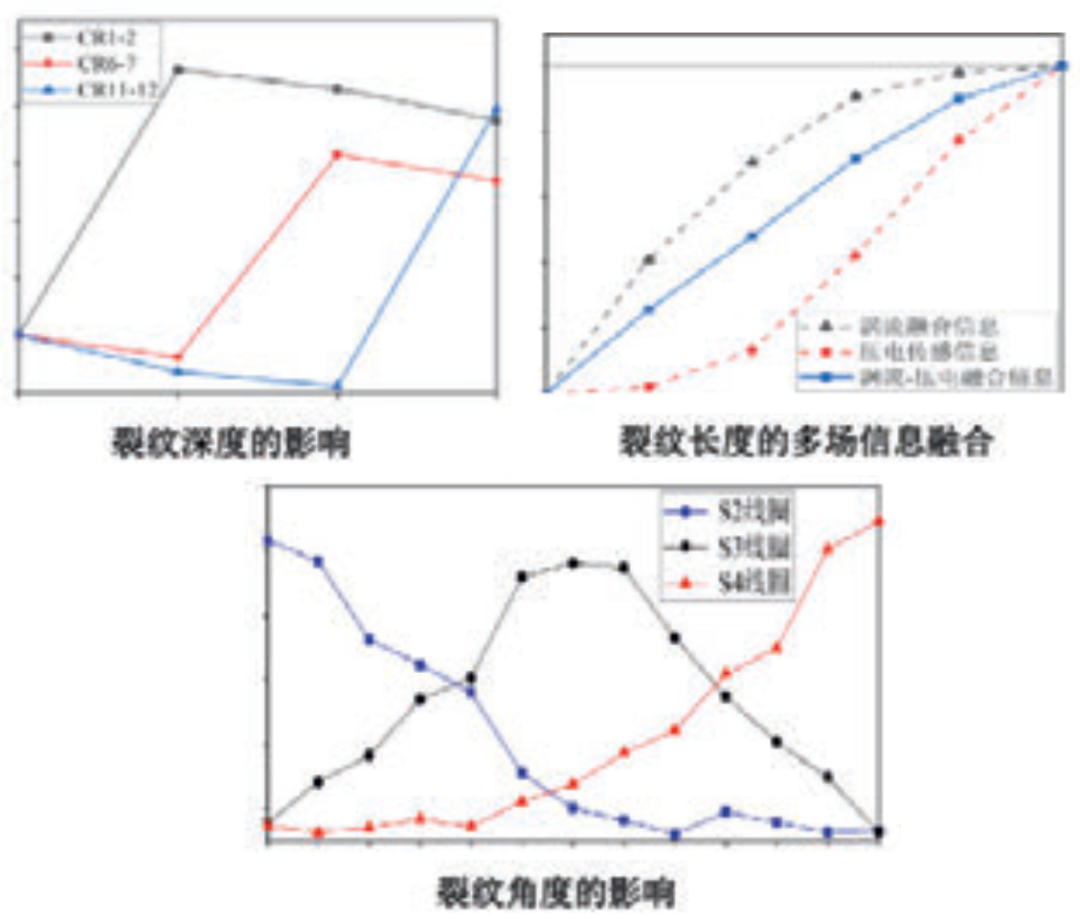

聚焦于先進復合材料結構全壽命周期健康管理,提出了一種基于嵌入式壓電傳感網絡的復合材料結構樹脂傳遞成型(RTM)過程智能監測方法,其應用示例如圖2所示。從彈性波傳播理論出發,結合邊界條件,推導了模具薄鋁板一面帶有黏滯液層負載時板中Lamb波傳播的色散方程,并研究了液層黏滯引起的Lamb波衰減,確定了對樹脂流動前沿敏感的導波模態。利用壓電傳感網絡監測薄板、變厚度板以及大厚度板(30層預浸料)在二維平面和厚度方向上的樹脂浸潤情況,驗證了基于壓電傳感網絡的二維平面和厚度方向樹脂滲透監測的可行性和適用性。采用原位壓電傳感網絡在線監測復合材料的固化過程,所提取到的導波幅值特征可用于表征復合材料的固化進程和固化關鍵階段。試驗結果表明,嵌入式壓電傳感網絡可以有效監測復合材料板的全壽命周期健康狀況,實現復合材料的智能化監測。

圖2 基于壓電傳感網絡的復合材料全壽命周期監測應用示例

柔性壓阻傳感技術

針對現有飛行器表面氣動壓力測量方法(測壓孔法和壓敏漆法)存在傳感器安裝復雜、準確率低、計算量大等問題,提出了一種基于復合導電層的電阻壓力傳感器設計方法,以聚二甲基硅氧烷(PDMS)作為復合材料的基體,充分吸收電解質的高吸水性樹脂(SAP+)作為復合材料的導電填料。利用彈性聚合物代替傳統的剛性導電填料(如碳納米管、石墨烯等),使傳感器可以更好地與基體結合,極大提高了傳感器的穩定性,降低了傳感器的楊氏模量。該傳感器還具有高靈敏度(0.062 /kPa),快速響應時間(0.136 s)和出色的循環加載/卸載穩定性(>500次循環)。

無損檢測研究

團隊在渦流檢測、非線性超聲導波檢測和激光超聲導波檢測領域開展了理論和應用研究,在一些關鍵科學和技術問題上取得了突破。研究成果在IEEE Transactions on Instrumentation & Measurement, Composite Communications, Chinese Journal of Mechanical Engineering, The Journal of the Acoustical Society of America, Journal of Sound and Vibration, Wave Motion, Ultrasonics等期刊上發表。

渦流無損檢測的應用

1

金屬平板厚度測量

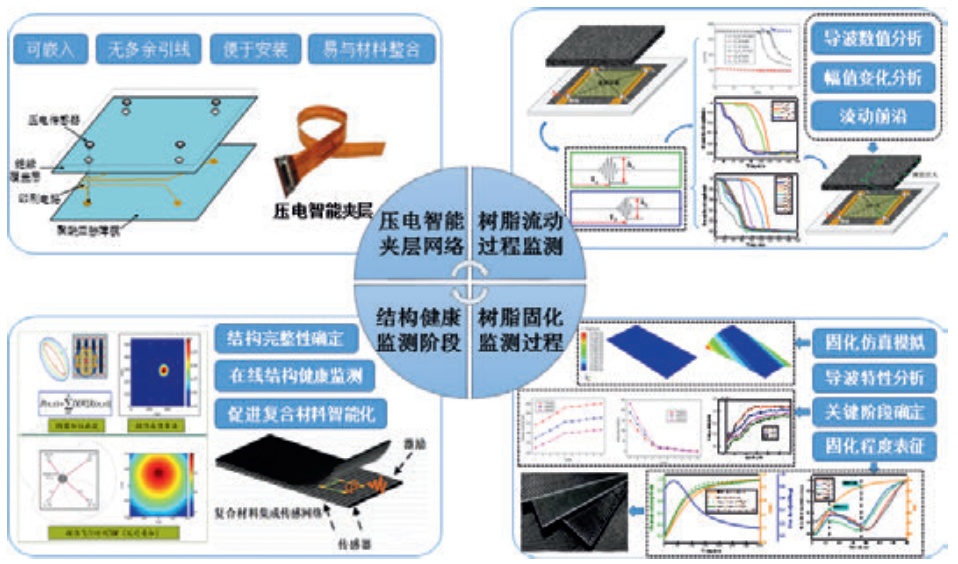

團隊在前期渦流檢測趨膚效應研究的基礎上,開展了單層金屬板厚度測量和復合金屬板覆層厚度測量。通過數值模擬,得到單層金屬板上線圈的電壓與平板厚度的關系曲線。根據金屬板中渦流在深度方向上的衰減規律,揭示了線圈電壓-板厚關系曲線的機理。提出由電壓-板厚關系曲線選擇最佳工作頻率,在此頻率下測量金屬板樣品厚度,測量結果的絕對誤差為5 μm,相對誤差為0.42%。將該方法應用于復合金屬板覆層厚度測量。最佳工作頻率下的線圈電壓幅值與覆層厚度關系曲線如圖3所示。覆層厚度測量最大絕對誤差為1 μm,最大相對誤差為2.22%。

圖3 復合金屬板上線圈電壓幅值與覆層厚度關系曲線

2

鋁合金殘余應力檢測

研究了鋁合金殘余應力渦流檢測方法。根據金屬的壓阻效應,用渦流方法檢測鋁合金中的殘余應力。通過數值模擬和拉伸試驗,獲得金屬的壓阻系數,進而得到金屬的電導率張量。在此基礎上,由數值模擬構建渦流響應平面(描述渦流響應與應力狀態的關系)。通過旋轉方向性探頭,確定主應力的方向。提出快速反演方法,依據渦流響應平面得到主應力的大小。渦流法測量結果與盲孔法測量結果一致。該研究首次實現了鋁合金殘余應力狀態的渦流檢測,同時可獲得主應力的大小和方向。

3

預浸料纖維彎曲渦流檢測

預浸料無損檢測是碳纖維增強樹脂基復合材料(CFRP)全壽命周期無損檢測的重要一環,是提高CFRP成品率和質量的重要手段。采用正交矩形線圈檢測預浸料纖維彎曲,激勵線圈用以在預浸料中感應出主要沿纖維方向流動的渦流,接收線圈用以測量纖維角度變化量。利用兩個線圈不完全垂直形成的固有電壓,使接收線圈電壓相位能夠表征纖維角度。試驗結果表明,纖維角度分辨力優于0.5°。由二維掃查得到的相位數據,重構出纖維分布,實現纖維彎曲的可視化,預浸料纖維分布重構結果如圖4所示。

圖4 預浸料纖維分布重構結果

非線性超聲導波檢測理論與應用

1

超聲導波混頻檢測理論和方法

針對圓管中軸向超聲導波發生的混頻非線性效應開展了理論和方法研究。研究發現:兩列不同頻率、不同模式的導波在一定條件下,同向傳播并發生混疊后會產生一列向后方(與初始波方向相反)傳播的混頻諧波信號。基于軸向導波混頻非線性效應的管道局部損傷評價模型如圖5所示,由此,可以將激勵和接收換能器置于一端,通過控制激勵信號的延時就可以實現長距離管道結構不可達局域的非線性超聲掃查檢測與評價。該研究對于管道(特別是埋地、深海管道)微損傷的非線性超聲檢測具有重要的工程價值。研究成果2021年發表在Ultrasonics期刊上,并被選為高亮論文。

圖5 基于軸向導波混頻非線性效應的管道局部損傷評價模型

2

異形復雜結構非線性超聲導波檢測

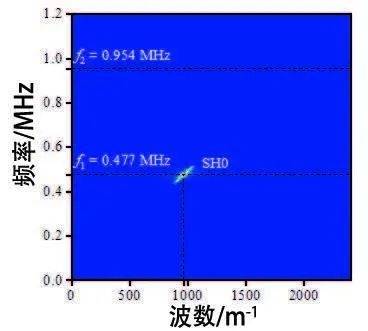

鑒于航空航天等領域存在大量異形復雜結構,對異形復雜結構中的超聲導波及其非線性效應的發生與傳播進行研究。該研究針對廣泛存在的焊縫檢測評價需求,開展了焊縫特征導波的二階諧波非線性效應的發生與傳播進行研究。研究證實了超聲特征導波在焊縫中傳播時,可以產生強烈的非線性效應,具體表現為產生的二次諧波隨著傳播距離的增加而具有累積效應,導波在鋁板焊縫中的頻譜分析結果如圖6所示。該發現為實際復雜異形特征的非線性超聲檢測評價提供了重要的理論支持。根據該理論研究成果,通過模式選擇和頻率調控就可以測量具有累積效應的超聲特征導波的非線性響應,進而實現復雜異形特征結構關鍵特征區的有效評價。

(a) 焊縫中超聲導波基頻初始導波模式

(b) 二倍頻二次諧波模式

圖6 導波在鋁板焊縫中的頻譜分析結果

基于激光導波場的

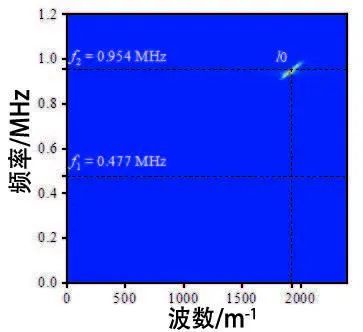

復合材料結構損傷定量檢測

針對復合材料在加工和使用過程中出現的內部損傷發現難,表征難等問題,提出了一種基于激光導波場的復合材料內部損傷識別技術。激光超聲導波場檢測技術具有非接觸,易于實現自動化,單點信號影響小可消除偽缺陷,抗干擾能力強等優點。通過有限元仿真深入研究了激光誘發的超聲導波與復合材料損傷相互作用的機理。分別提出了基于局部波能和里茲變換的超聲導波場信號處理方法,提煉導波場在結構各像素點的波數信息,進而重建結構各位置點的深度信息,以此辨識復合材料分層損傷位置、形狀、大小、深度等參數,其應用示例如圖7所示。搭建了完全非接觸激光超聲導波場自動測試平臺,在實驗室條件下驗證了所提出方法對復合材料層合板、加筋板加筋區域等的損傷識別能力,并驗證了基于里茲變換的導波場信號處理方法結合二維相位解纏技術對于復雜形狀損傷具有較強的形狀重構能力。

圖7 基于激光導波場的復合材料結構損傷定量檢測應用示例

結構健康監測研究

團隊聚焦于先進傳感、定量化監測方法、信息融合、機器學習等關鍵技術開展結構健康監測研究,并實現了從原理性驗證到工程化應用驗證,部分技術直接應用于大直徑復合材料貯箱的超低溫靜力試驗和深海混輸裝備的500 m海試驗證。研究成果在Ultrasonics, Journal of Intelligent Materials and Structures, Polymer Testing, Smart Materials and Structures, Mechanical Systems and Signal Processiing和《推進技術》《航空動力學報》等期刊發表。

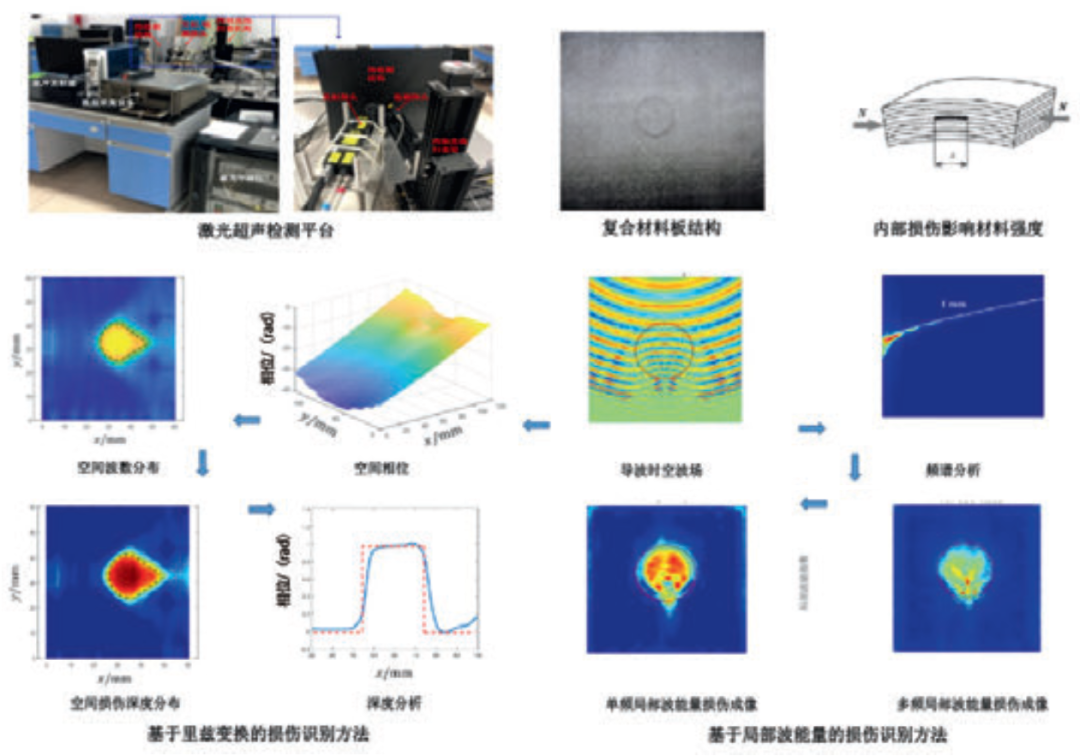

列車轉向架關鍵區域

疲勞裂紋監測

在列車、飛機關鍵結構熱點區域設計、優化布置智能壓電傳感網絡層,采用線性、非線性超聲導波結構健康監測方法研究了轉向架平板結構件、T型焊接結構件的疲勞裂紋擴展過程,其應用示例如圖8所示。整個監測區域內各路徑融合后的線性、非線性損傷參數值都可以有效地表征不同尺度的疲勞裂紋的擴展過程。

圖8 列車轉向架T型焊接結構件疲勞裂紋監測應用示例

基于多源傳感和機器學習的

飛行器結構裂紋定量化監測

疲勞裂紋是飛行器的主要損傷形式之一,實現疲勞裂紋的定量化監測,對提高飛行器服役壽命,提升飛行安全,降低維護成本具有重要意義。針對如何克服裂紋定量化監測過程中不確定因素影響的問題,提出了一種主動Lamb波和自適應可調混合徑向基(RBF)神經網絡相結合的裂紋擴展定量化監測技術,其應用示例如圖9所示。通過結合基于斷裂力學的裂紋擴展演化模型和由RBF神經網絡與線性回歸項組成的混合RBF模型建立粒子濾波預測器的狀態方程,并采用壓電智能層激勵和接收Lamb波,通過提取Lamb波損傷因子構建裂紋長度觀測方程,進而構建了基于粒子濾波算法的狀態空間模型。針對飛行器結構孔邊裂紋擴展,提出了基于自適應卡爾曼濾波的光纖應變和Lamb波兩種信號特征融合的裂紋定量化監測技術,并進行了試驗驗證。

圖9 基于Lamb波和變結構混合RBF的裂紋擴展定量化監測技術應用示例

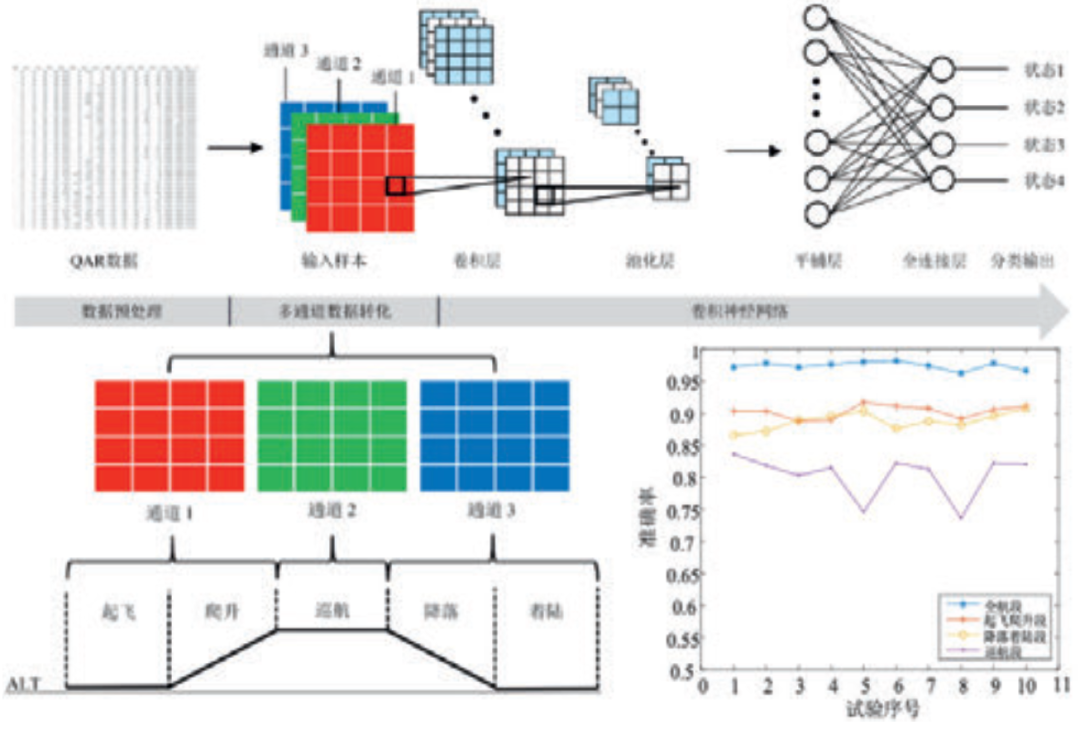

基于機器學習的發動機健康管理

基于實際飛行數據驅動的發動機氣路故障診斷和預測是發動機健康管理的重要發展方向。為實現航空發動機氣路故障智能診斷與預測,提出了一種基于堆疊降噪自編碼器和支持向量回歸的航空發動機排氣溫度基線建模方法,并利用同型號的另一臺發動機航后數據對所建立的排氣溫度基線模型進行驗證,試驗結果表明該基線建模方法具有較強的魯棒性和較高的預測精度。為了充分挖掘全航段飛行數據中蘊含的豐富信息以提高發動機狀態辨識的準確率,提出一種基于全航段快速存取記錄器(QAR)數據和卷積神經網絡的發動機狀態辨識方法。該方法首先將每次飛行循環的全航段QAR數據變換為一個紅綠藍(RGB)多通道樣本實現全航段數據圖像化處理,然后根據發動機維修記錄中的水洗時間,將發動機劃分為不同的衰退狀態,采用卷積神經網絡對不同衰退狀態進行分類和辨識,其應用示例如圖10所示。結果表明,基于全航段QAR數據的衰退狀態辨識算法的精確度相比于僅使用巡航段數據的精確度提升超過13%,辨識準確率達98%。

圖10 基于全航段QAR數據和卷積神經網絡的發動機狀態識別

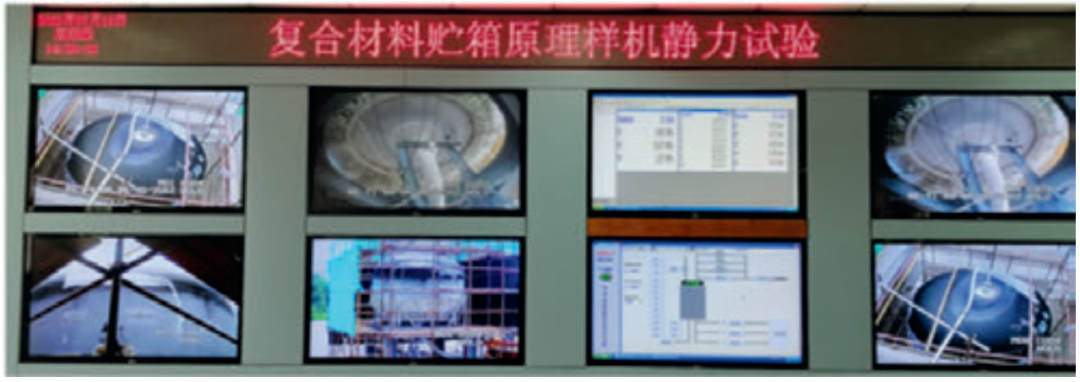

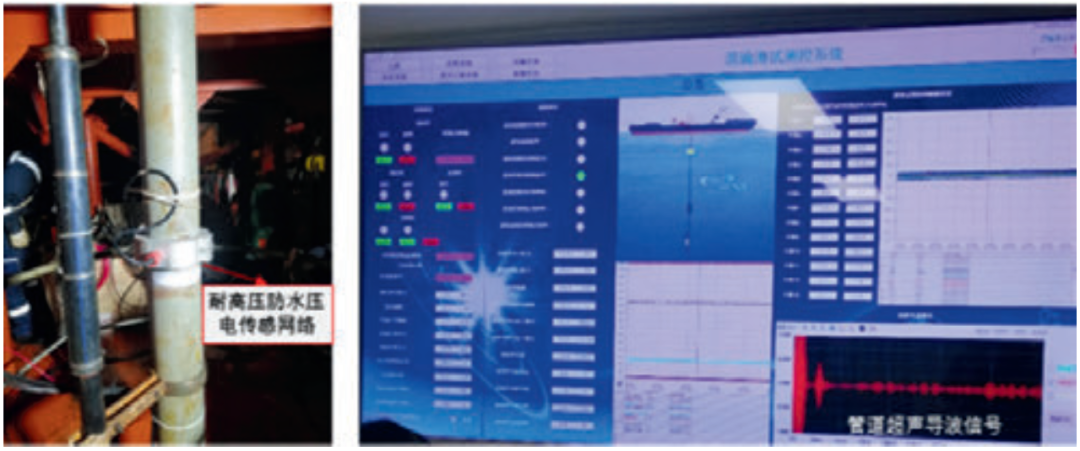

工程應用案例

團隊所研發的光纖傳感和溫度補償技術成功應用于我國3.35 m直徑無內襯復合材料貯箱原理樣機的低溫靜力試驗中,獲取了復合材料貯箱低溫環境加載和爆破試驗的關鍵載荷數據,如圖11(a)所示。團隊所研發的耐30 MPa高壓的壓電傳感器封裝方法成功應用于國家重點研發計劃“深海礦產混輸智能裝備系統研發”項目所研制的我國首套深海采礦智能化裝備500 m海試中(入選2021年中國十大海洋科技進展),驗證了超聲導波技術應用于深海環境管道局部損傷檢測的可行性,如圖11(b)所示。

(a) 3.35 m直徑復合材料貯箱

(b) 我國首套深海采礦混輸智能化裝備500 m海試

圖11 工程應用案例

結語

2021年廈門大學飛行器健康管理技術研究團隊圍繞國家重大裝備輕質高效設計和安全高效運維的需求,在先進傳感技術、無損檢測、健康監測等領域開展了深入研究,取得了豐碩的成果,以期為發展國家先進無損檢測技術貢獻力量。