創新驅動共發展

商發制造持續推進民用

航空發動機無損檢測建設

2021年,中國航發商發制造理化計量中心無損檢測團隊已擴大至14位成員,既有3位行業資深專家,又有三分之二朝氣蓬勃的90后成員。這一年,團隊腳踏實地,完善無損檢測質量體系并擴大能力建設;成功舉辦航空航天NAS410/EN4179無損檢測資質培訓班;與南昌航空大學共建科研創新平臺;開展多個航空發動機無損檢測專項技術研究。

圖1 無損檢測團隊成員合影

商發制造無損檢測特點

商發制造無損檢測在航空發動機OEM(原始設備制造商)模式下,對內需要滿足設計及裝配試驗過程中的無損檢測需求,對外需要為供應商提供無損檢測技術支持、滿足外部客戶及民航當局的適航審核要求。基于這一特殊定位,商發制造無損檢測具備更高的體系管控要求。

1

具有精益的無損檢測管控體系。

無損檢測作為特種檢測,直接影響航空發動機的質量安全,不僅需要建立完備的技術能力,同時需要精益的質量管理體系來保障檢測穩定和準確高效。通過NADCAP(國家航空航天和國防合同方授信項目)審核已成為當前國內外各大飛機及航空發動機主制造商對供應商特殊過程管控的基本要求。為達到國際互認資質,商發制造理化計量中心實驗室已通過CNAS(中國合格評定國家認可委員會)評定,并持續審核進行資質維護;為具備民用航空發動機適航條件,團隊積極開展符合適航要求的航空發動機無損檢測體系建設工作。

2

持續建立新材料新工藝無損檢測技術能力。

在商用航空發動機研制過程中,存在大量新材料、新工藝的創新應用,無損檢測應有足夠的前瞻性和鉆研攻關能力,開展新方法和新技術研究(如真空釬焊結構的高頻超聲檢測、曲面復合材料的超聲/CT檢測等),全面支撐航空發動的制造、試驗、適航、飛行等過程。

3

合作交流,共同發展。

“合作共贏”作為應對競爭的發展之道,OEM需求方與供應商、供應商與供應商之間均應加強交流,明確需求、提升能力、相互協作、共同提高。2021年商發制造與南昌航空大學共同搭建基層科研創新平臺,交流分享無損檢測先進技術,開展密切合作,推動雙方在產學研建設方面的高質量發展。

圖2 中國航發商發制造與南昌航空大學共建活動

無損檢測體系建設

01

無損檢測條件建設

2021年,團隊配備了工業CT系統,目前總計有14臺無損檢測設備,覆蓋五大常規檢測方法及CT檢測方法。接下來即將到位靜電噴涂滲透檢測線及用于復合材料葉片的水浸超聲檢測系統。

圖3 工業CT檢測設備

02

無損檢測NADCAP資質維護

2021年5月,商發制造理化計量中心迎來質量評審協會審核員開展無損檢測體系NADCAP審核,該審核包括實驗室管理體系、四個專業(滲透檢測、磁粉檢測、超聲檢測和射線檢測)的技術體系、現場操作、工藝控制過程等詳細內容。審核員對公司的無損檢測體系給予了高度評價。公司不僅于6月獲得資質證書,且審核有效期由12月延長至18個月。

圖4 NADCAP資質證書

NANDTB-CN無損檢測

培訓中心穩步運行

1?

建立CT檢測培訓能力

工業CT檢測技術因其獨特的優勢,在航空發動機的檢測應用中占據重要地位,隨著商發制造CT檢測設備的安裝調試完成,理化計量中心聯合重慶大學、航材院、哈爾濱東安等國內CT檢測的知名專家,召開了CT檢測培訓籌備會,會議討論了培訓內容和授課方式等。NANDTB-CN按照工作程序認定了4名首批CT 3級人員。

2021年8月,商發制造通過NANDTB-CN審核,獲得CT檢測培訓和考試條件認可,也是NANDTB-CN唯一一家有CT培訓資質的培訓考試中心,填補了民用航空航天CT檢測資格鑒定與認證體系的空白。

2?

開展NAS410/EN4179標準無損檢測人員資格鑒定培訓

2021年10月8日至10月24日,中國航發商發制造作為NANDTB-CN上海培訓中心,成功開展了國際宇航標準NAS410/EN4179無損檢測人員資格鑒定培訓考試工作,培訓內容包含滲透檢測、超聲檢測、磁粉檢測、渦流檢測、膠片射線檢測、數字射線檢測和CT檢測等七大專業。

此次培訓學員來自中國航發沈陽黎明、中國航發南方、上飛制造、成飛、南山鋁業、通用電氣航空、賽峰飛機發動機等多家單位,其中將近一半為與商發合作的供應商伙伴。今后,商發制造無損檢測培訓中心將不斷改進培訓業務,集學習、檢測、授課、交流于一體,持續完善行業技術交流平臺,助力供應商無損檢測NADCAP體系認證,推動航空發動機的研制發展。

專項技術研究

01

民用航空發動機零部件內部缺陷的先進無損檢測技術能力研究

對于航空發動機盤環件等鍛造零件及其鍛造原材料、復合材料零部件,目前已普遍采用水浸超聲檢測技術進行檢測,其檢測速度快,檢測過程穩定,既能夠提高檢測效率,也能消除人員操作不穩定帶來的檢測風險。采用水浸超聲檢測時,探頭性能直接決定檢測靈敏度是否滿足檢測需求,如使用水浸聚焦探頭時可能涉及到遠場、中場、近場及表面聚焦問題等,通過對不同的探頭進行性能測試研究,收集頻譜、帶寬、阻尼等技術數據來確定探頭性能的表征因素,為后續建立探頭性能數據規范提供支撐。

對于民用航空發動機復雜型腔結構件的內部缺陷,工業CT是最佳的檢測手段。工業CT技術作為前沿無損檢測技術,近幾年得到了迅速發展并進入工業現場。為保證工業CT技術對民航發動機復雜型腔結構件內部缺陷檢測的可靠性和一致性,團隊設計規劃了系列的CT檢測對比試塊及檢測方案,開展了針對工業CT主流設備品牌的極限靈敏度測試及試驗驗證,對工業CT不同功率不同精度設備條件下的檢測系統性能做了充分的比對分析論證。通過對比試塊多輪工藝參數的優化迭代,摸索了不同材料、構型的民航發動機復雜型腔結構件的CT檢測技術規律。

02

民用航空發動機某種先進制造技術下復雜結構件的無損檢測研究

民用航空發動機先進制造技術下的復雜結構件有不同于鑄造和鍛造的表面狀態和工藝缺陷,在選擇無損檢測方法時要充分考慮其特點。結合復雜結構件的結構特點和材料特性,團隊規劃設計了先進制造技術下民用航空發動機復雜結構件的適航方案,從對比試塊設計制作、工藝設計與實驗驗證、自然缺陷實驗驗證、工藝穩定性實驗驗證等角度,充分論證了民用航空發動機先進制造技術下復雜結構件無損檢測技術的可靠性,為進一步適航認證提供了檢測數據支撐。

03

航空發動機葉片裝配狀態下智能孔探檢測技術研究

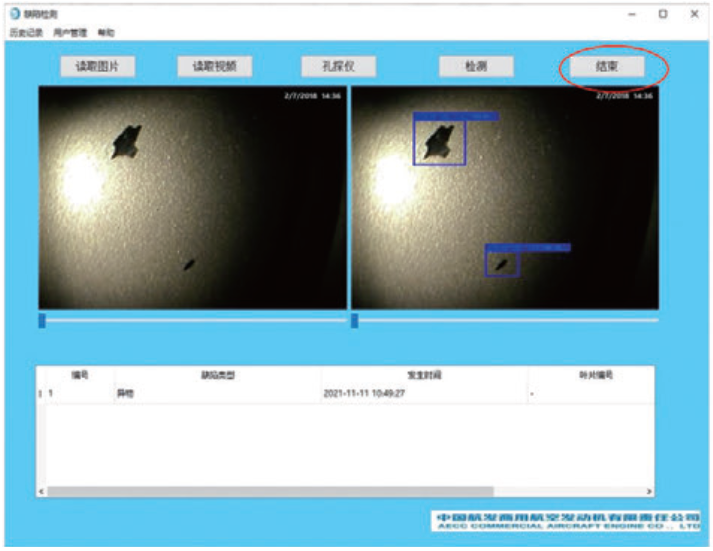

航空發動機在裝配、試驗、試車等過程中,需要進行大量的孔探檢測。目前傳統的人工孔探檢測模式不僅效率較低,且檢測結果有效性較大程度受限于檢測人員的專業知識和工作經驗。通過開展航空發動機葉片裝配狀態下智能孔探技術的研究,利用神經網絡建立深度學習算法,集成智能孔探裝置,收集已有的損傷葉片作為學習樣本,對智能檢測系統進行訓練調試,可減少人為因素的影響,并有效降低檢測周期和成本。

圖5 智能孔探缺陷識別界面

04

高壓壓氣機盤鼓組件內表面渦流檢測技術研究

航空發動機高壓壓氣機盤鼓組件通常由電子束焊或摩擦焊工藝連接成一個整體,以代替螺栓連接結構。盤鼓組件作為航空發動機的重要部件,在試驗試制過程中對焊縫質量有較高的檢測要求。目前,對于盤鼓組合件焊縫的內表面,因滲透檢測和磁粉檢測目視不可達,只能采用渦流檢測方法進行檢測。

盤鼓組合件通常由多個盤和多條焊縫組成,采用常規手動渦流法對焊縫執行檢測時操作不可達,且無法保證穩定性和準確度。通過開展盤鼓組件內表面渦流檢測技術研究,設計制作專用渦流檢測探頭及工裝,加工與零件相同材料、尺寸和熱處理工藝并含人工缺陷的對比試塊,實現了盤鼓組件內表面的渦流檢測。

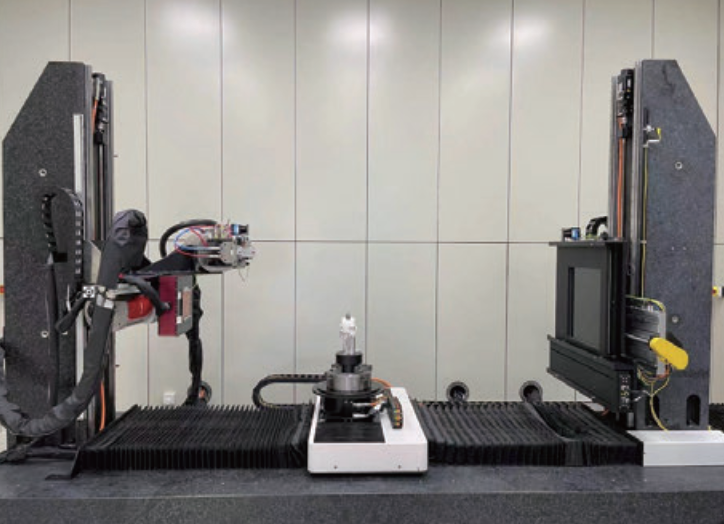

圖6 盤鼓組件內表面渦流檢測系統

展望

未來,團隊依然會乘風破浪、不懼風雨,持續完善商發制造無損檢測體系能力建設;創新驅動、砥礪前行,努力攻關航空發動機專項無損檢測技術;搭建平臺、積極合作,為行業無損檢測同仁開展培訓和會議交流服務,與航空航天無損檢測同仁一道推動無損檢測發展,成為國產商用航空發動機的保障者。