標準GB/T 27664—2011《無損檢測 超聲檢測設(shè)備的性能與檢驗》分為儀器、探頭和組合設(shè)備三部分,其對超聲檢測設(shè)備的性能和檢驗做出了詳細的規(guī)定,其中,時基線性作為超聲檢測設(shè)備最基本的性能參數(shù)之一,直接影響反射體定位的準確度。GB/T 27664中分別介紹了3種時基線性測試方法,方法Ⅰ位于GB/T 27664.1—2011《無損檢測 超聲檢測設(shè)備的性能與檢驗 第1部分:儀器》中的8.7節(jié),方法Ⅱ位于GB/T 27664.1—2011中的9.6節(jié),方法Ⅲ位于GB/T 27664.3—2012《無損檢測 超聲檢測設(shè)備的性能與檢驗 第3部分:組合設(shè)備》中的3.2節(jié)。以上章節(jié)均提出了時基線性的測試方法和驗收標準。

已有文獻從超聲檢測儀的時基線性原理著手,詳細分析了模擬式與數(shù)字式A型脈沖反射式超聲檢測儀時基線的差異。下面主要對GB/T 27664標準中提出的三種超聲儀時基線性的測試方法進行對比,明確指出三種方法的差異和適用范圍。

3種時基線性測試方法

標準GB/T 27664指出,時基線性是指由經(jīng)校準的時間發(fā)生器或已知厚度平板的多次反射所得的輸入信號與其在時基線上指示的信號位置之間接近成正比關(guān)系程度的一種量度。數(shù)字式超聲儀相比于模擬式超聲儀有諸多優(yōu)勢,近年來發(fā)展迅速,有逐步替代模擬式儀器的趨勢,為此,采用標準GB/T 27664中提出的三種不同時基線性測試方法對同一臺數(shù)字式A型脈沖反射式超聲檢測儀進行測試。

方法Ⅰ

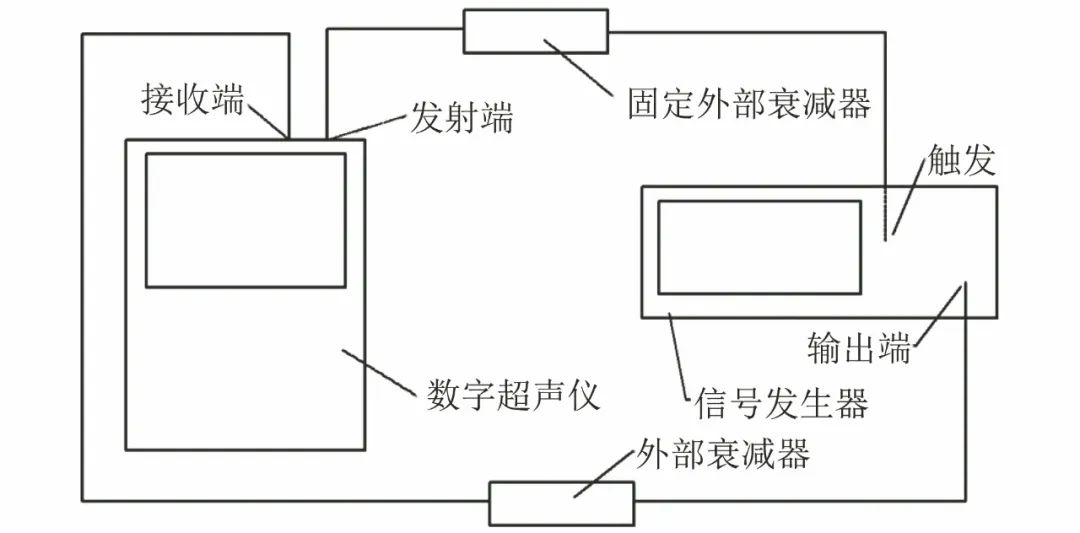

所用的設(shè)備有:經(jīng)過校準的信號發(fā)生器,經(jīng)過校準的外部衰減器兩個。按標準要求的配置方式,連接信號發(fā)生器和超聲儀,如圖1所示。

圖1 方法Ⅰ設(shè)備連接示意

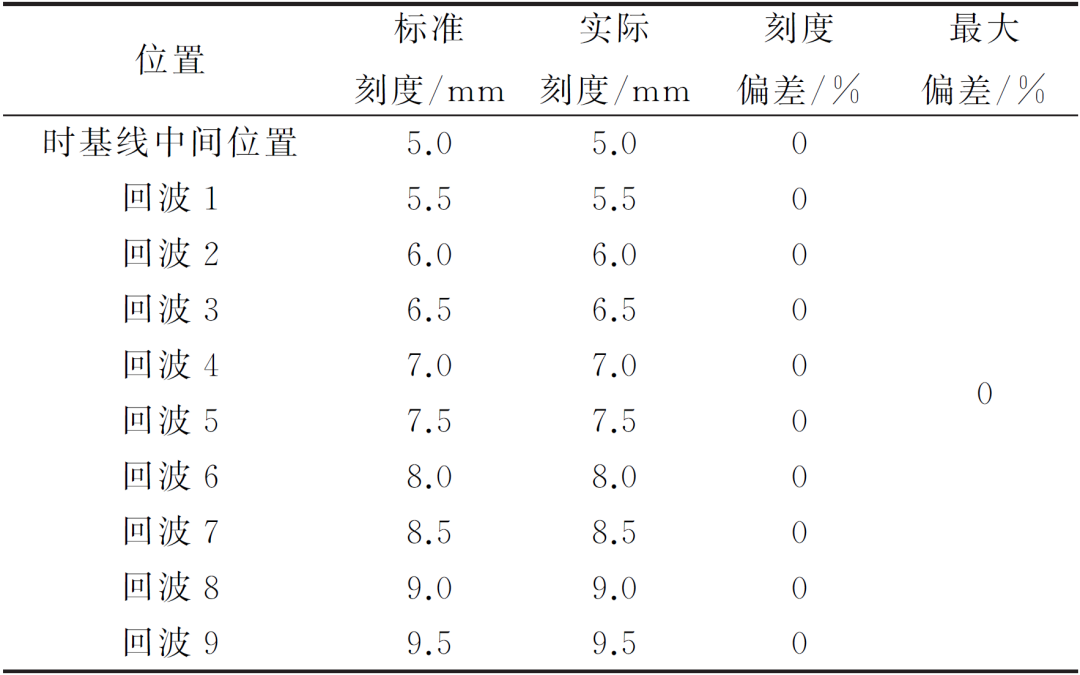

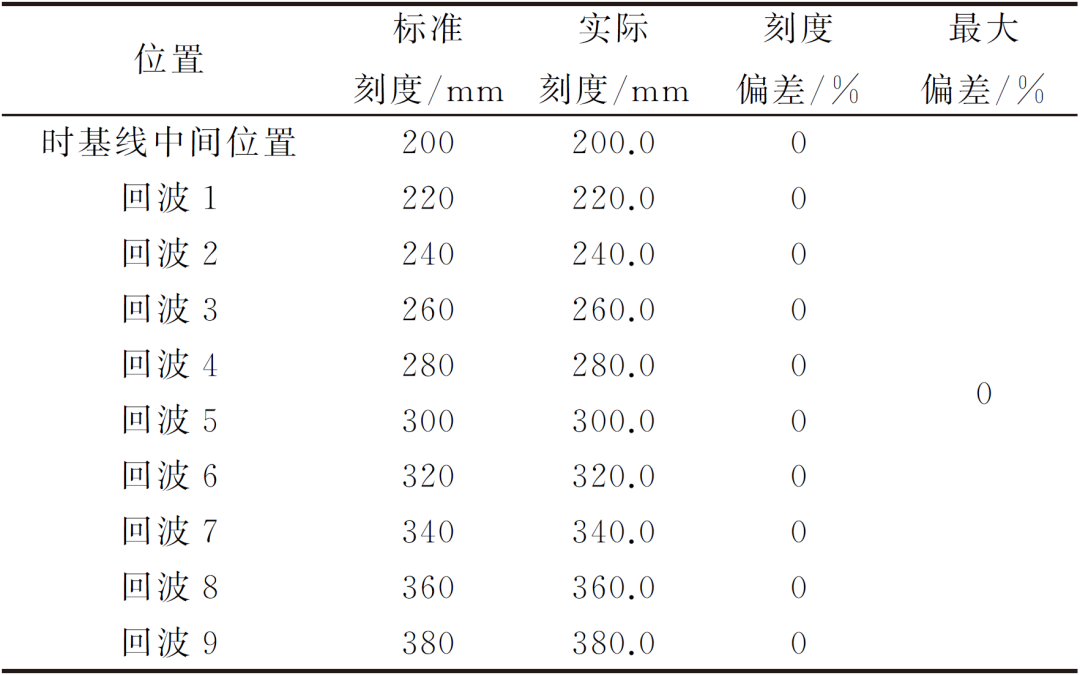

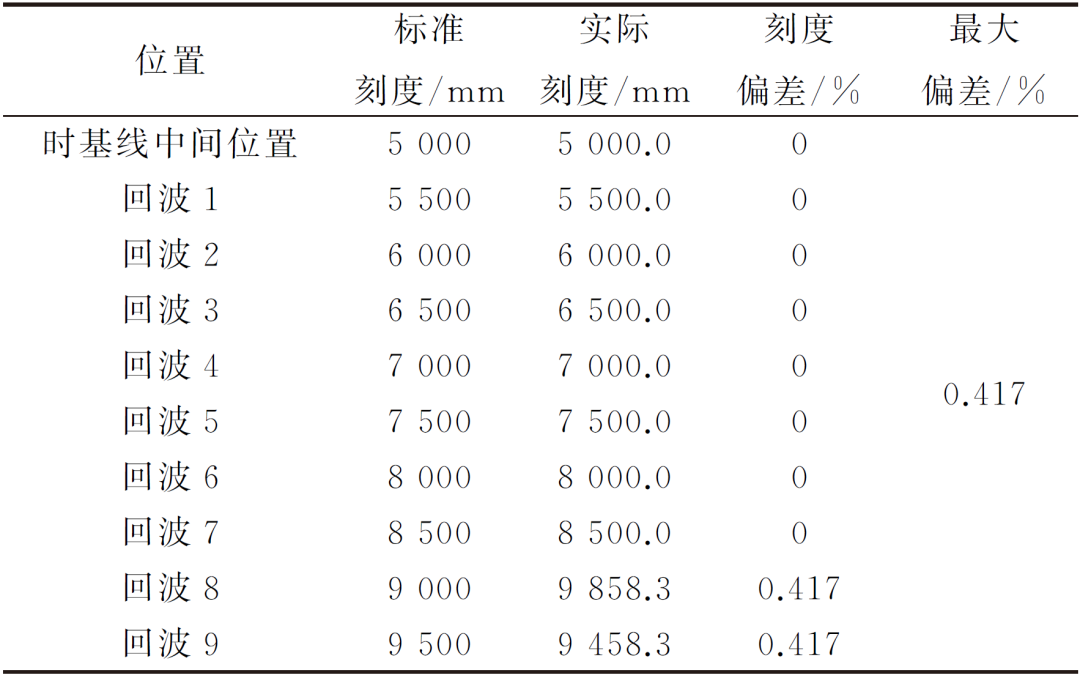

調(diào)節(jié)超聲儀的工作方式為一發(fā)一收,材料聲速設(shè)為5940 m/s,頻帶選擇為2~8 MHz,中心頻率為3.57 MHz。將超聲儀時基線設(shè)置為0~10 mm,0~400 mm,0~10000 mm三個范圍,按順序分別進行測試。以0~10 mm為例,此時在時基線中間位置5 mm處獲得波高為全屏幅度80%的顯示信號,以全屏寬度5%的增量(即0.5 mm),改變信號發(fā)生器的觸發(fā)延遲(0.168 μs),記錄每段延遲后顯示信號在顯示屏上的位置。三個時基線范圍的時基線性測試數(shù)據(jù)如表1~3所示(標準允許的線性偏差最大為全屏寬度的±0.5%)。

表1 方法Ⅰ時基線性測試數(shù)據(jù)

(0~10 mm,信號延時為0.168 μs)

表2 方法Ⅰ時基線性測試數(shù)據(jù)

(0~400 mm,信號延時為6.734 μs)

表3 方法Ⅰ時基線性測試數(shù)據(jù)

(0~10000 mm,信號延時為168.35 μs)

方法Ⅱ

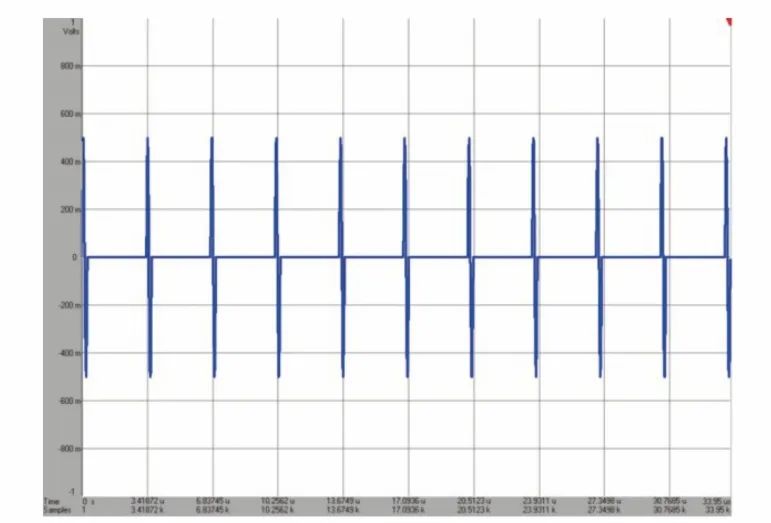

采用9.6節(jié)的方法測試時基線性所用的設(shè)備與8.7節(jié)的一致,但需信號發(fā)生器能導(dǎo)出11個等間距的正弦波脈沖串。使用任意函數(shù)信號發(fā)生器自帶的編程軟件編輯出11個等間距的正弦波,如圖2所示,中心頻率為3.57 MHz。考察超聲儀在100~200 mm間時基線性的準確性,規(guī)定正弦波自身長度為0.28 μs,任意兩個相鄰正弦波間隔3.087 μs。將該正弦波串導(dǎo)入信號發(fā)生器,仍采用圖1的儀器配置方式,超聲儀參數(shù)的設(shè)置方法與8.7節(jié)的方法一致。

圖2 調(diào)制出的11個等間距正弦波信號

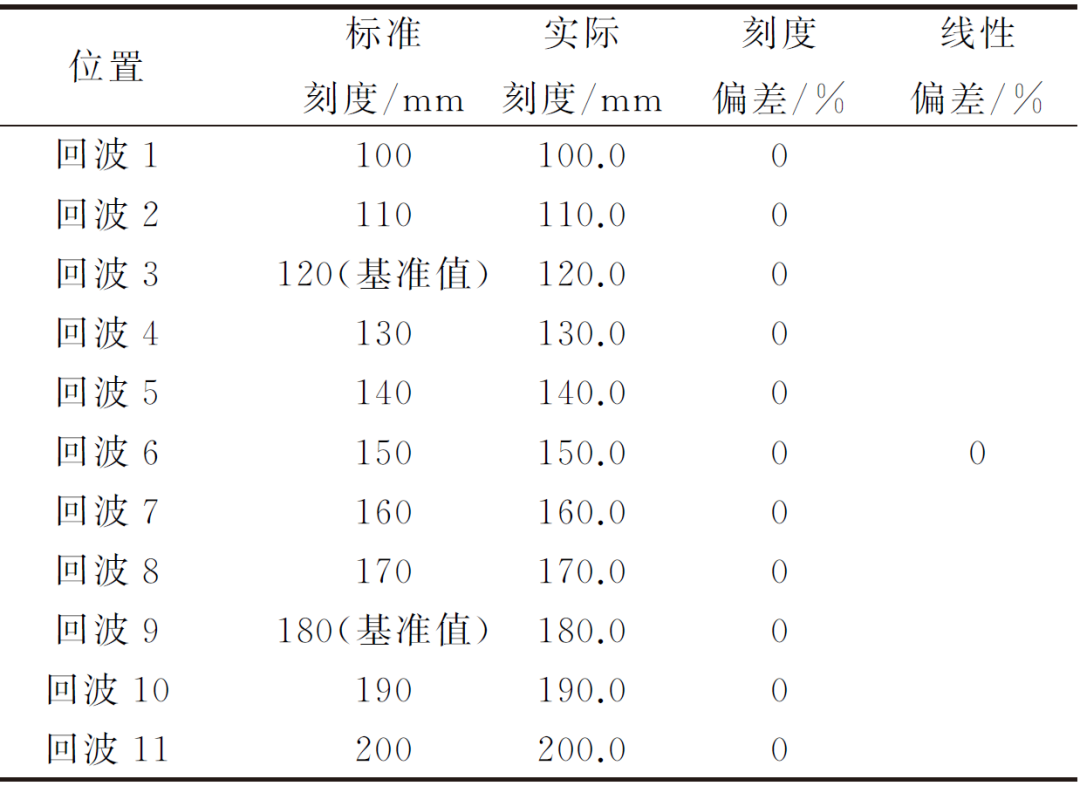

調(diào)整外部衰減器、發(fā)生器信號幅度和超聲儀增益,使超聲儀上的測試信號幅度為全屏幅度的80%。調(diào)整超聲儀時基范圍為100~200 mm,使第3個信號對準全屏寬度的20%,第9個信號對準全屏寬度的80%。記錄其余9個信號的刻度偏差(見表4,標準允許的最大線性偏差為全屏寬度的±1%)。

表4 方法Ⅱ時基線性測試數(shù)據(jù)

方法Ⅲ

該方法與標準JB/T 9214—2010《無損檢測 A型脈沖反射式超聲檢測系統(tǒng)工作性能測試方法》第7節(jié)提出的水平線性測試方法基本一致,測試的是超聲儀和探頭組合設(shè)備的時基線性,測試時需要使用規(guī)定的經(jīng)過校準的標準試塊,按照所要檢查的時基線性范圍來選取不同厚度的試塊。

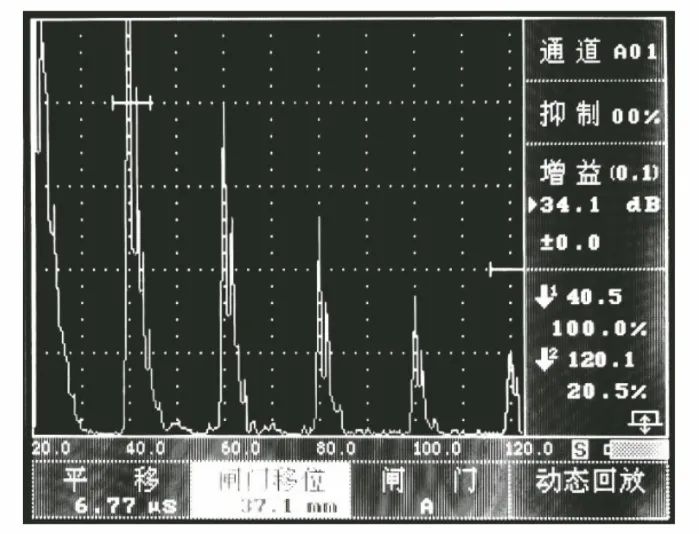

使用的探頭型號為2.5P20Z,選用CSK-ⅠA試塊,檢查20~120 mm范圍內(nèi)的時基線性。調(diào)整超聲儀,使屏幕上出現(xiàn)B1~B6共6次底波,如圖3所示。

圖3 屏幕上出現(xiàn)的6次底波

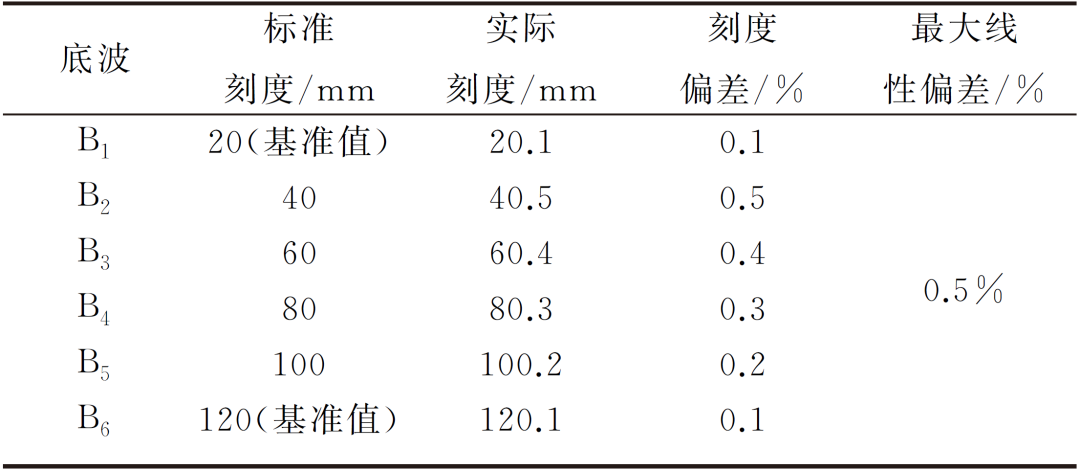

先對探頭進行自動調(diào)校,輸入起始距離為20 mm,終止距離為120 mm,調(diào)整時基線,使B1對準全屏寬度的0%、B6對準全屏寬度的100%,依次將回波調(diào)至全屏幅度的80%,檢查B2~B5這四個回波與標準刻度的偏差(見表5,標準允許的最大線性偏差為全屏寬度的±2%)。

表5 方法Ⅲ時基線性測試數(shù)據(jù)

3種時基線性測試方法的比較

方法Ⅰ所描述的方法實際屬于GB/T 27664.1—2011第7節(jié)中所說的第1組,由制造者抽選代表性樣品進行檢驗,而且要求使用較高準確度等級的電子檢測儀器;方法Ⅱ所描述的方法屬于第2組,需逐臺檢驗,一般包括制造者(或代理商)零點檢驗、用戶(或制造者、實驗室)周期檢驗、維修后檢驗,僅需使用基本的電子檢測儀器;方法Ⅲ所描述的方法屬于第3組,該方法針對儀器和探頭的組合設(shè)備,按規(guī)定的檢驗周期可在現(xiàn)場實施檢驗。

具體來看,方法Ⅰ是為A掃描的數(shù)字化和提供A掃描顯示算法引入的,不適用于模擬式超聲儀,對數(shù)字超聲儀的驗收標準也最高,偏差要求在全屏寬度的±0.5%以內(nèi),要求信號發(fā)生器的計時器必須校準達標。方法Ⅱ主要針對模擬式或數(shù)字式超聲儀的接收器,偏差要求在全屏寬度的±1%以內(nèi),要求信號發(fā)生器的激發(fā)裝置能準確激發(fā)11個等間距的正弦波。雖然兩者驗收標準不同,但具體分析發(fā)現(xiàn),方法Ⅰ從全屏寬度中間位置開始考察時基線性,最終時基線性的偏差只考察了全屏寬度的一半,而方法Ⅱ考察了全屏寬度,時基線性的偏差也是全屏寬度累計產(chǎn)生的,所以兩種方法對時基線性的驗收標準并不矛盾,同樣嚴格。

方法Ⅲ相比較于方法Ⅰ和方法Ⅱ,不用在實驗室環(huán)境下采用任何電子儀器,只需使用合適的標準試塊,適用于現(xiàn)場或車間使用的超聲檢測組合設(shè)備。使用該方法測出的時基線性偏差是由超聲儀、探頭、試塊共同作用而產(chǎn)生的結(jié)果,所以對偏差要求也較低。該方法實施方便,操作簡單,需每周對使用的超聲儀進行至少一次檢查。按標準要求,用戶對于使用中的超聲儀,也需每隔12個月按方法Ⅱ進行定期檢驗,以證明該儀器的持續(xù)適用性。

結(jié)語

(1) 方法Ⅰ適用于制造者抽選代表性樣品進行檢驗,而且要求使用較高準確度等級的電子檢測儀器,需由信號發(fā)生器不斷改變觸發(fā)延遲來考察半屏寬度范圍內(nèi)的時基線性偏差,其驗收標準最為嚴格,偏差要求在全屏寬度的±0.5%以內(nèi)。

(2) 方法Ⅱ適用于逐臺設(shè)備的檢驗,一般包括制造者(或代理商)零點檢驗、用戶(或制造者、實驗室)周期檢驗、維修后檢驗,僅需使用基本的電子檢測儀器。其需由信號發(fā)生器導(dǎo)出11個等間距的正弦波脈沖串,考察全屏范圍內(nèi)的時基線性偏差,偏差要求在全屏寬度的±1%以內(nèi)。

(3) 方法Ⅲ適用于用戶在現(xiàn)場或車間使用的超聲檢測組合設(shè)備,不用在實驗室環(huán)境下采用任何電子儀器。其只需使用合適的標準試塊考察全屏范圍內(nèi)的時基線性偏差,偏差要求為全屏寬度的±2%以內(nèi)。

(4) 由于適用范圍和操作方法的不同,驗收標準也不同。方法Ⅰ實際上只考察了全屏寬度的一半,而方法Ⅱ考察了全屏寬度,時基線性的偏差也是全屏寬度累計產(chǎn)生的,所以兩種方法對時基線性的驗收標準并不矛盾,同樣嚴格;方法Ⅲ測出的時基線性偏差是由超聲儀、探頭、試塊共同作用而產(chǎn)生的,所以允差要求沒有前兩種方法嚴格。三種方法的側(cè)重點不同,可為不同場合時基線性的測試和驗收提供借鑒和指導(dǎo)。