目前,我國風力機葉片制造企業通過購買設計專利和技術引進,已基本掌握了大型風力機葉片的制造技術。但在關鍵技術、原材料性能、質量控制等方面仍與國外存在差距,加之葉型構造、制作盲區及黏接部位的復雜性,導致多數葉片在安裝前或運行過程中出現各類不同程度的損壞,因此風力機葉片的質量仍存在較大隱患。目前,歐洲各國已制定了相應的葉片檢測標準及認證體系,在風力機葉片檢測領域已進行了多種實踐和探索,累積了豐富的經驗。

由于風力機葉片的復合材料性能及結構具有特殊性,如果使用機械方法進行檢測,將導致風力機葉片內部或外表面的微觀受損,因此采用無損檢測技術對風力機葉片進行缺陷檢測,可明顯降低風力機葉片在運行過程中失效的可能性。

1常見質量缺陷及產生原因

對風力機葉片缺陷產生原因進行有效分析,可有針對性地制定預防方案及增加檢測方法,以減小缺陷產生的概率,使風力機葉片質量及性能滿足運行要求。風力機葉片由復合材料制作而成,為薄殼型結構,其包括根部、外殼和加強筋或大梁3個部分。葉片缺陷類型主要包括鋪層過程中纖維方向誤差、缺層、發白分層、玻纖搭接不足或過多、富脂或貧脂、孔隙、夾雜、黏接處缺膠、表面磨損或劃傷等,其中黏接處缺膠的缺陷最為常見。在風力機葉片制作、安裝和運行過程中各缺陷互相影響或誘發產生。風力機葉片缺陷產生的主要原因有:制造、包裝、運輸、安裝和運行等過程中對葉片的損傷;運行過程中,葉片因長期受交變載荷作用而產生微觀不可見缺陷,從而引發疲勞受損,出現玻璃鋼發白分層、黏接處開裂等;環境氣候多變,造成玻璃鋼老化,從而導致玻璃鋼材料斷裂。2無損檢測技術及其應用

風力機葉片無損檢測方法主要包括目視法、敲擊法、X射線檢測法、閃光燈激勵紅外熱成像檢測法、超聲波檢測法、微波檢測法、激光散斑檢測法及微磁檢測法等。

目視法

通過肉眼或借助放大鏡等工具觀測風力機葉片外表面及內腔可達區域表面的缺陷,其被廣泛地應用于葉片制造和運行缺陷檢測。

在葉片樹脂灌注固化后以及合模前,通過目視可檢測到干纖維、鼓包、裂紋、氣泡、劃傷等較明顯的表面缺陷。但是,在葉片制作過程中,如合模及表面噴漆后,目視法僅限于內腔可到達區域及葉片表面油漆缺陷檢測,存在較多局限性。敲擊法

常用于風力機葉片制作過程的檢測,其利用小錘、鋼尺等硬物敲擊葉片黏接區域,判斷是否存在黏接空洞。

但是,當聲音無明顯差別時,會造成缺陷無法判定或漏判。該檢測法僅對檢測較大的缺膠缺陷有效,由于在敲擊過程中有可能造成葉片表面微觀損傷,因此對環境及檢測經驗要求較高。X射線檢測法

X射線檢測法為射線實時成像檢測(RTR)技術,在復合材料檢測領域得到了廣泛應用,其檢測原理如圖1所示。

X射線檢測技術可用于檢測缺膠空洞、夾雜、垂直于玻璃鋼表面的裂紋、富脂、部分褶皺等風力機葉片常見缺陷,在判斷葉片缺膠空洞及夾雜等體積型缺陷方面優勢明顯。

但是,對葉片分層和平行玻璃鋼表面的裂紋等缺陷檢測仍存在一定的局限性,且存在檢測設備龐大、檢測時間較長、射線對人體有害等問題。

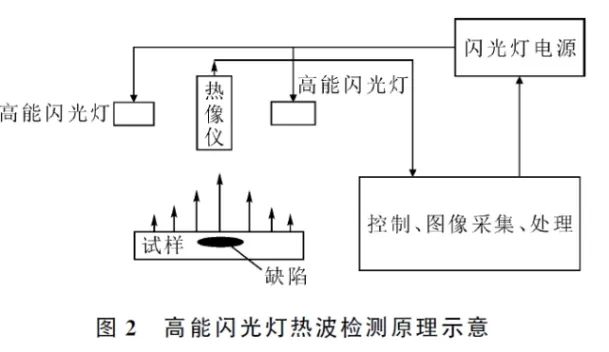

閃光燈激勵紅外熱像法閃光燈激勵紅外熱像法為紅外熱波檢測技術的一種,其采用閃光燈脈沖方式對被測物體表面進行加熱,再利用紅外熱像儀對受激勵前后的被測物體表面溫度場變化及其分布進行探測和記錄。

由于被測物體內部存在結構變化或缺陷,因此物體各區域表面溫度在冷卻過程將產生響應變化,通過對溫度變化過程進行數據記錄、分析及處理,確認被測物體內部結構信息,從而確定被測物體是否存在缺陷。高能閃光燈熱波檢測原理如圖2所示。

該檢測技術對于檢測復合材料內部分層及黏接缺膠缺陷可行,具有檢測速度快、非接觸性、數據顯示直觀且可追溯、可以進行表面定位檢測等優點,其也可對正在運行中的復合材料設備進行在線檢測。

超聲波檢測法

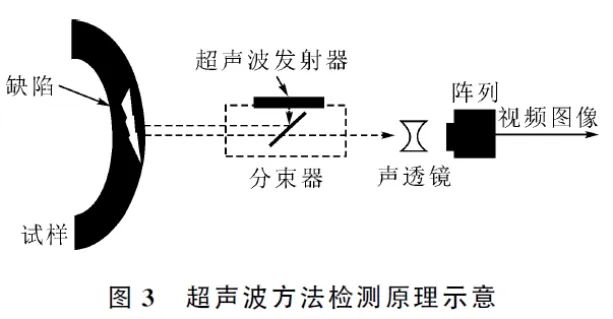

超聲波檢測法主要分為脈沖反射法、共振法、反射板法及阻抗法等,工程應用領域多采用脈沖反射式超聲波探傷儀。

如果材料內部存在缺陷,則會造成材料內部結構不連續,使得材料各部分聲阻抗不一致,脈沖反射法則利用超聲波在各種不同聲阻抗介質交界面上產生的反射檢測材料內部的缺陷。反射波能量與介質的聲阻抗、交界面的大小及方向有關,所以可通過檢測反射波能量,確定材料內部缺陷。超聲波檢測原理如圖3所示。由于超聲波檢測技術具有指向性好、能量大、穿透力較強等特性,一些國內制造企業將其用于檢測葉片分層、腹板與殼體及前后緣黏接缺膠、裂紋及夾雜等缺陷,并可對黏接膠厚度進行有效測量。

但是,由于超聲波探傷儀以反射脈沖形式輸出,需要結合材料、部位、制造工藝以及生產過程中的缺陷類型,才能初步預判缺陷,因此超聲波檢測技術仍難以對缺陷性質做出判斷,該方法在葉片缺陷檢測的應用仍未普及。

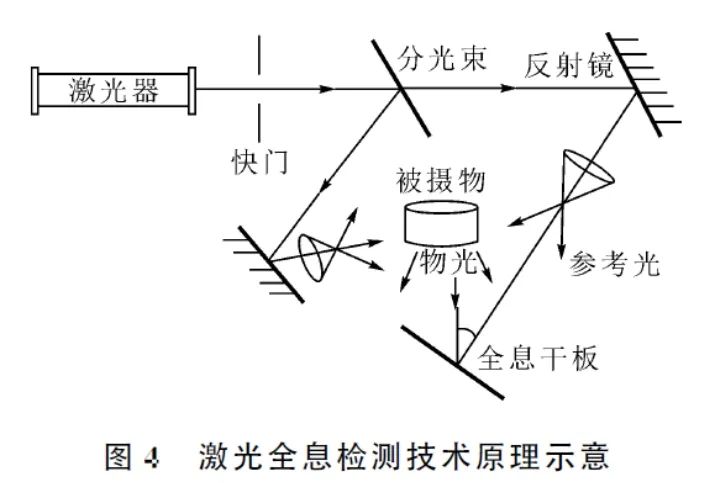

激光全息檢測法激光全息檢測技術利用激光干涉原理,在外部載荷作用下使物體發生變形,通過激光呈現內部變形位移判斷物體內部的缺陷。

該檢測方法是將被測物體加載后,在外載荷作用下,使物體表面發生位移,表面輪廓隨之發生變化,從而獲取的物體全息圖條紋發生變化,通過條紋間距計算出表面位移量。

由于物體形狀各異,在相同外載荷作用下,各處位移量不同,因此造成干涉條紋形狀及間距不同。當物體內部無缺陷時,全息圖上的干涉條紋呈現宏觀、連續條紋且與物體表面輪廓變化相同。當被測物體內部存在缺陷時,在外載荷作用下,缺陷對應位置的干涉條紋位移量及間距與加載前不一致。

激光全息檢測技術通過激光照射成像可觀測到缺陷形狀及間距變化,對缺陷程度及位置進行判斷。其檢測原理如圖4所示。

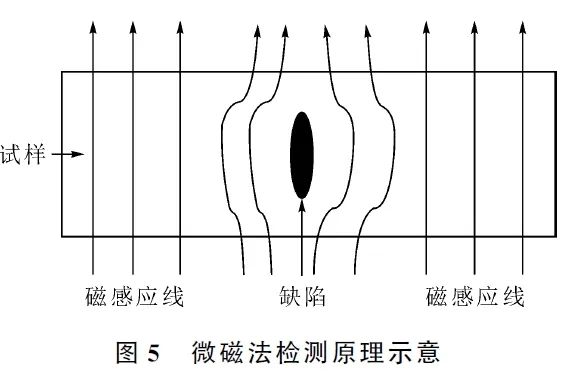

微磁檢測法是建立在穩定“地磁場”理論基礎上的一種新型無損檢測技術。在穩定“地磁場”狀態下,材料缺陷會引起穩定磁場的變化。

當材料內部不存在缺陷時,磁感應線在材料內部均勻分布,且方向與材料表面平行,無磁感應線彎曲泄漏到材料外部的情況,即材料表面磁場穩定。當材料內部存在不連續缺陷時,其磁導率會發生變化,平行的磁感線發生突變,在材料外部泄漏,通過磁敏傳感器可以檢測到磁異常信號,并且根據材料內部缺陷特征及性質對信號進行分析和判定。根據檢測原理(圖5),該技術可以對復合材料內部的裂紋、氣孔、疏松等缺陷信號進行判定,對缺陷進行定性分析。

對纖維增強復合材料缺陷檢測技術的研究結果表明,微磁檢測技術不但可以對材料內部缺陷進行定性分析,而且還可以通過分析信號數據范圍,對缺陷位置進行準確定位。

風力機葉片的纖維增強復合材料為非磁性材料,常規的漏磁檢測方法不能使用。

3幾種無損檢測技術對比分析

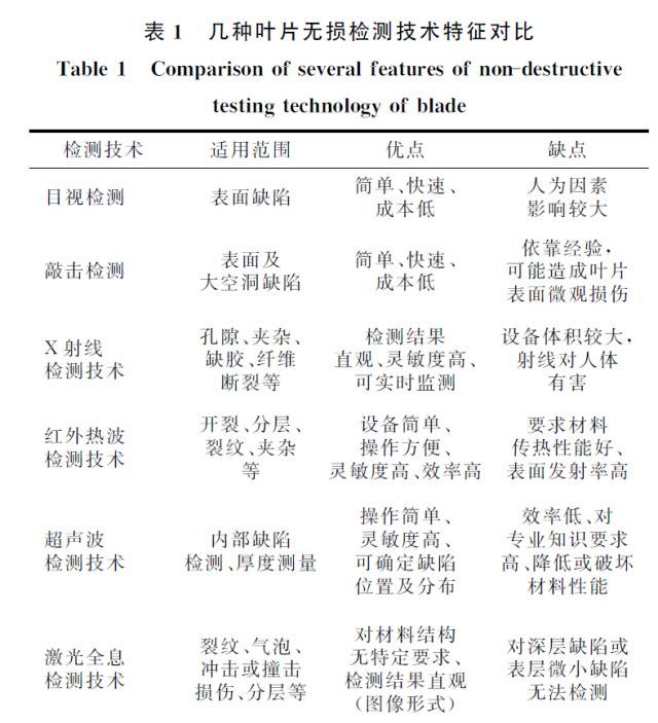

上述幾種無損檢測技術的應用均與材料類型、產品制造工藝、各區域壁厚、使用環境等因素密切相關。

由于風力機葉片特殊的結構及工藝制作方式,單一的無損檢測技術已無法滿足對葉片各類缺陷檢測的要求。根據生產環節及缺陷類別,可選擇多種無損檢測技術進行綜合檢測。

另外,無損檢測技術的選取還應考慮成本、工作效率、儀器的適用性等因素。對幾種無損檢測技術的特征對比見表1。

由于風力機葉片在運行過程中,工作載荷存在多樣性,材料基體性能呈分散性,因此難以判斷葉片出現缺陷或損傷的部位。在其服役過程中,如果缺陷可被目視檢測出,則損傷程度非常大,修復難度較大,甚至無法修復。如對于海上風力機,其葉片價格、檢測及維護成本均比較高,所以對運行中的葉片進行動態監測,及時發現缺陷,對缺陷修復及運行壽命都非常重要。

通過對比可知,對各種無損檢測方法的應用有助于全面收集并積累缺陷檢測數據,通過對數據的分析及整理,我們能夠更深入了解缺陷成像原理,建立缺陷判定數據庫。

在風力機葉片運行過程中,可通過數據及圖像全面準確檢測缺陷。通過聲發射等檢測設備收集缺陷信息后,比對數據庫,可及時定位缺陷葉片及其缺陷位置,并及時修復缺陷,以保證運行葉片的質量。對無損檢測技術的探索和研究將對動態監測風力機葉片狀態、保證風力發電機組的安全運行具有重要意義。

4結語

風力發電機組的風力機葉片在生產、運輸、安裝、運行過程中會出現多種類型缺陷。各種無損檢測技術均可有效地對風力機葉片存在的缺陷進行檢測;采用多種無損檢測相結合的方式對風力機葉片各環節進行監控,可以更加有效地降低缺陷引起的質量隱患,不僅可對缺陷進行確定,而且可為全面提高葉片質量以及對其動態監測技術的發展提供數據積累和支持。

雖然目前動態無損檢測方法尚處于試驗研究階段,推廣應用還需要很長時間,但研究的不斷深入,動態無損檢測技術將被更廣泛地關注,必將成為大型風電機組的風力機葉片質量監控的重要手段。