1

鋼軌在線超聲波探傷機現狀國內鞍鋼、包鋼、武鋼均引進加拿大NDT無損檢測技術有限公司生產的鋼軌在線超聲波探傷機,加拿大進口的探傷機軌頭、軌腰和軌底探頭均鑲嵌在耐磨鞋中,探頭傾斜角度調試完成后依靠機械裝置鎖死固定,探頭在檢測時依靠機構中的氣缸活塞伸出直接驅動探頭落下至鋼軌表面,檢測結束時氣缸活塞收縮將探頭提離鋼軌表面。鋼軌以1.5 m/s的速度通過探傷機,其既有水平方向擺動又有垂直方向抖動和瞬間輕微傾翻,因其軌頭、軌腰和軌底探頭機械裝置既不能實現軸向轉動,又不能實現徑向傾翻,且鋼軌位置發生瞬間變化時,氣缸內壓縮空氣不能立即補充探頭的瞬間位移變化量,造成檢測過程中探頭工作面與鋼軌被檢測面不能實時貼合。

同時探傷機的軌頭、腰、底探頭均鑲嵌在耐磨鞋中,各探頭的位置和角度均固定,調試設備時各探頭不能同時兼顧,造成各探頭靈敏度不均衡,靈敏度低的探頭需依靠提高增益來發現缺陷。以上綜合原因造成國內各鋼軌廠進口探傷設備在運行過程中誤報率≥25%,漏檢率≥3%左右,同時每次換型調試時間長達4小時,每8小時設備校準時間≥1小時,極大地影響生產節奏和鋼軌的內部質量檢測準確率。

2

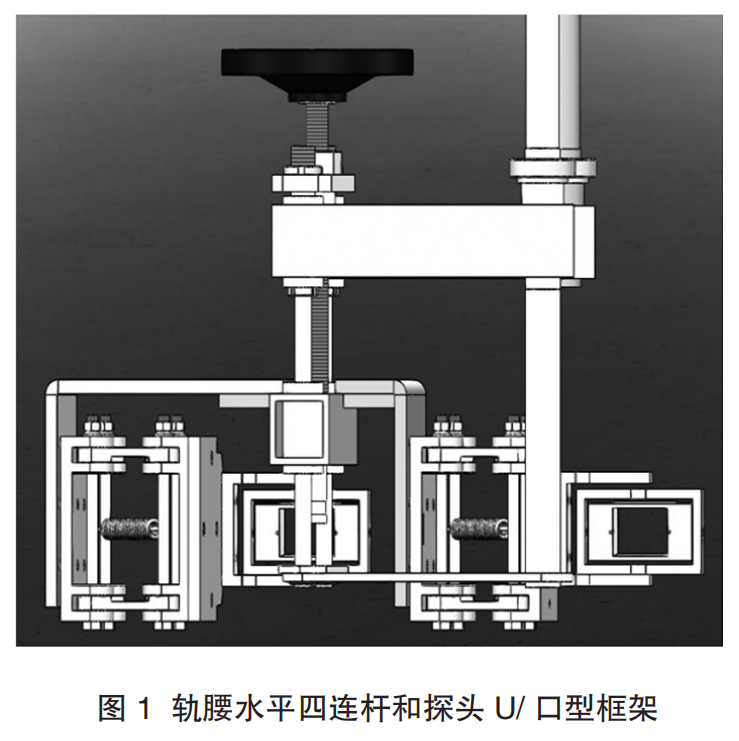

鋼軌各部位檢測裝置設計國外的重軌探傷設備機械裝置設計復雜笨重,探頭相對位置和角度均為人工鎖死,探頭對鋼軌的位置實時跟蹤無法依靠氣動系統實現,以上各類因素的疊加造成鋼軌檢測過程中探頭與鋼軌檢測面瞬間分離,超聲波無法有效傳遞到被檢測鋼軌中,形成漏報警或誤報警。鞍鋼經過大量實驗和生產實際驗證,應用單四連桿加彈簧和水平垂直雙四連桿加彈簧原理設計鋼軌各部位探頭的實時隨動機構。四連桿機構的運行特點是,四連桿在轉動過程中,始終保持其端面與不受驅動時的端面平行,容易保持探頭表面與鋼軌表面平行。四連桿機構能在X,Y,Z三個方向上移動,四連桿機構工作時略呈平行四邊形,在X,Y,Z各方向的位移量均可≥20 mm,便于實現鋼軌頭腰底各部位探傷。檢測過程中探頭受到的水平方向摩擦力可讓四連桿進一步變形,并在變形過程中平衡掉該摩擦力,有助于提升檢測過程中機構穩定性。同時探頭外設置U和口型框架,可實現探頭X,Y雙向自由轉動,確保重軌在傾斜、扭轉和抖動的復雜組合運動過程中探頭工作面對鋼軌檢測面的實時貼合,大幅度提高重軌探傷檢測準確率。

鋼軌軌頭腰側面超聲探頭隨動裝置

鋼軌軌頭腰側面超聲探頭隨動裝置包括:水平動作氣缸、旋轉臂、雙水平四連桿+彈簧機構、限位輪及探頭。重軌進入檢測區,擺臂動作氣缸驅動水平擺臂擺動,將雙探頭實時隨動機構壓落到軌頭腰的側面檢測區域,當限位輪接觸到軌頭、腰側面時,雙探頭實時隨動機構中的水平四連桿的復位彈簧被拉伸,探頭在復位彈簧拉力作用下,實現探頭在檢測過程中水平方向實時隨動。

鋼軌軌底踏面超聲探頭隨動裝置

鋼軌軌底踏面超聲探頭隨動裝置包括:水平和垂直動作氣缸、水平和垂直四連桿機構、限位輪及探頭。重軌進入檢測區,水平和垂直動作氣缸分別先后動作,水平氣缸驅動水平四連桿向前伸出,垂直氣缸伸縮桿收縮,垂直四連桿在復位彈簧的作用下向下運行,探頭在雙四連桿的帶動下向斜下方45°運動,當限位輪接觸到軌腰時,探頭剛好被壓落到鋼軌軌底踏面指定檢測區域,此時水平和垂直四連桿的復位彈簧均被拉伸,探頭在彈簧拉力作用下在檢測過程中實現水平和垂直方向實時隨動。

鋼軌軌底平面超聲探傷探頭隨動裝置

鋼軌軌底平面超聲探傷探頭隨動裝置包括:水平和垂直動作氣缸、水平和垂直四連桿機構、限位輪及探頭。重軌進入檢測區,水平和垂直動作氣缸分別先后動作,水平氣缸驅動水平四連桿向前伸出,垂直氣缸驅動垂直四連桿向上運行,探頭在雙四連桿的帶動下向斜上方運動,當限位輪接觸到軌腰時,探頭剛好被壓落到鋼軌軌底平面指定的檢測區域,此時水平和垂直四連桿的復位彈簧均被拉伸,探頭在彈簧拉力作用下在檢測過程中實現水平和垂直方向實時隨動。

鋼軌軌頭踏面超聲探傷探頭隨動裝置

高鐵用重軌軌頭踏面超聲探傷探頭隨動裝置包括:垂直氣缸、垂直四連桿機構、雙限位輪、(圓錐限位輪)水平隨動機構及探頭。重軌進入檢測區,垂直氣缸驅動垂直四連桿向下伸出,當雙限位輪接觸到軌頭兩側時,探頭剛好被壓落到軌頭踏面中心區,此時垂直四連桿的復位彈簧被拉伸,探頭在彈簧拉力作用下實現垂直實時隨動。然后水平隨動機構雙限位輪在軌頭踏面定位功能的作用下實現探頭裝置整體對鋼軌的水平實時隨動。

3

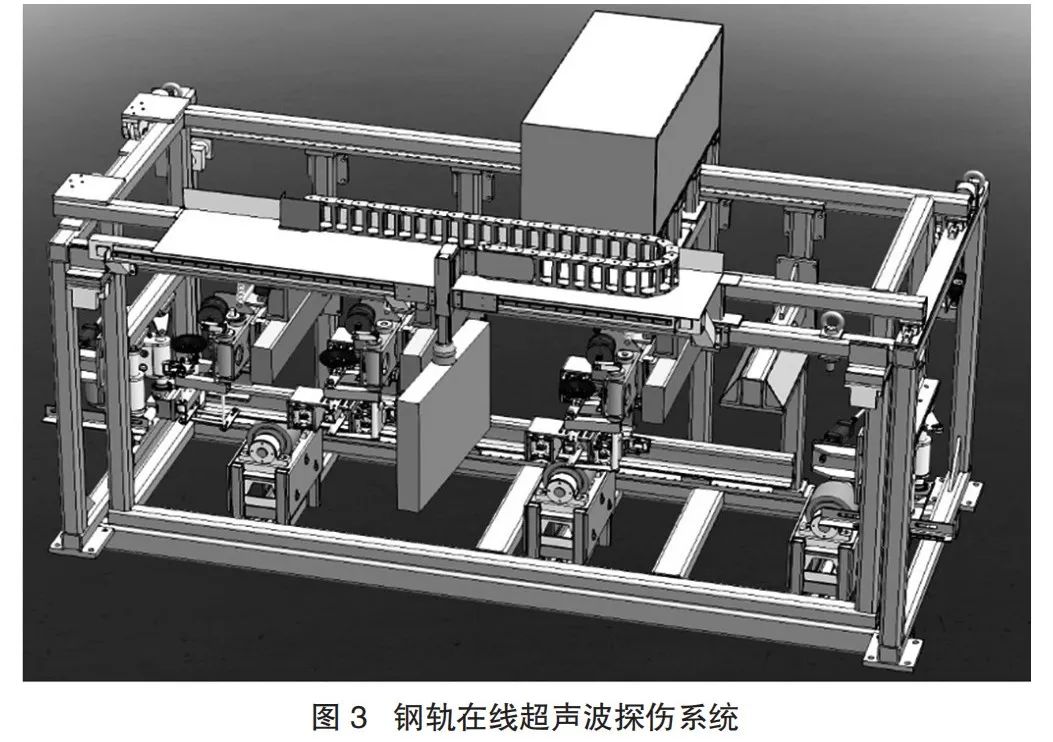

鋼軌探傷系統研發鞍鋼將研發出的鋼軌各部位探傷裝置組成一套24通道鋼軌在線自動超聲探傷機,其整合了國外先進的數字化超聲探傷儀、鞍鋼自主設計研發的機械裝置、鋼軌各部位超聲波探頭和自主編程的PLC自動控制程序。鞍鋼自主研發的重軌超聲波探傷設備運行穩定,故障率低,15~20分鐘可完成12個鋼軌各部位探頭的設備校準,在1.5 m/s的檢測速度下所有探頭均可準確有效地發現校準樣軌上的所有人工缺陷。設備更換軌型調試時間約1.5~2.0小時,換型調試后設備可穩定進入下一個軌型的生產檢測狀態。超聲波探傷系統檢測靈敏度余量≥40 dB,檢測系統動態信噪比≥12 dB,誤報率≤5%,漏報警率為零。鞍鋼自主研發的重軌在線超聲波探傷系統軌頭超聲探傷覆蓋區域≥70%,重軌軌腰超聲探傷覆蓋區域≥70%,重軌軌底超聲探傷覆蓋腰對底的投影區和軌底中心區域,技術指標領先于國內外同類鋼軌在線探傷系統。

缺陷的超聲探傷報警表現為單獨點狀報警、多點報警、密集連續報警三種類型,缺陷的超聲波反射波波峰均為尖銳形態。針對上述情況,研究人員通過手工超聲探傷對缺陷進行定位,并進行能譜分析確定,夾雜物成分主要為O,Al,Si,Ca,Mg和Na等夾渣物,夾渣物的存在嚴重地破壞了鋼軌內部基體組織結構連續性,使鋼軌的力學性能、抗疲勞能力顯著下降。

(1) 鋼軌在線超聲波探傷系統較好地解決了超聲波探頭對被檢測鋼軌位置的實時跟蹤和探頭工作面在檢測過程中對被檢測鋼軌表面的實時耦合技術難題。

(2) 檢測系統可滿足澳大利亞鋼軌標準AS 1085.1:2002;歐洲鐵路軌道用重軌標準EN 13674-1;美國鐵路軌道用鋼軌標準AREMA-2:2005;TB/T 2344-2012 43~75 kg/m熱軋鋼軌訂貨條件;350 km/h客運專線60 kg/m鋼軌暫行技術條件等各類國內外鋼軌超聲波探傷技術標準要求。

(3) 該探傷系統已在鞍鋼運行,累計檢出軌頭、腰和軌底內部缺陷“傷軌”29845支,合計45245.02噸,漏檢率為零。防止“帶內傷”重軌鋪到鐵路線上,確保了鐵路行車安全。