蒸汽發生器用690鎳基合金傳熱管是核電站一回路壓力邊界的關鍵部件,屬于核安全一級部件,傳熱管的質量對核電站的安全性有重要影響。通常傳熱管設計使用壽命為60年,且在高溫、高壓、強輻射、腐蝕、潮濕的環境下運行,因此為了提高反應堆的可靠性和安全性,在制造過程中需多次進行渦流檢測來保證傳熱管的質量,同時采集信號為后續在役檢測提供數據支撐。

渦流檢測的時機和目的

所檢測的690鎳基合金傳熱管如圖1所示,規格為17.48 mm×1.01 mm(直徑×壁厚)。傳熱管的制造工藝復雜,先由鋼錠經過擠壓變形成為荒管管坯,再經過反復多道軋制、矯直、固溶熱處理、酸洗、拋光等工序,最終變為需要的成品,成品階段還需經過各種檢測、試驗、時效熱處理、消應力熱處理、定尺等工序,最終合格才交付給客戶。

圖1 蒸汽發生器用690鎳基合金傳熱管實物

在整個制造過程中,應分別使用外穿式和內穿式線圈,采用單頻、多頻、絕對式、差動式渦流檢測技術,對熱管至少進行3次渦流檢測。

首次渦流檢測

是在最終矯直及帶式拋光之后進行超聲渦流聯合檢測,此時可稱為直管外渦流檢測,其主要目的是檢測鋼管外壁缺陷。此時應注意由于端部效應,傳熱管兩端存在一定的盲區,應在最終成品上切除。

第二次渦流檢測

是在直管時效熱處理后、彎管前進行,此時可稱為直管內渦流檢測,主要目的是控制信噪比,為提高和保證傳熱管在使用壽命中實施在役檢測的可行性。此時應注意除盲區外,應確保全長范圍內渦流噪聲水平數據采集的完整性。

第三次渦流檢測

是在彎管、消應力熱處理、水壓后進行,此時可稱為彎管內渦流檢測,主要目的是檢測壁厚減薄、磨損、凹痕等缺陷信號。其中第1~17排,彎管半徑R<300 mm的U形管通常要求在完成U形彎曲并進行消應力處理后進行檢測,其余R≥300 mm的U形管應在完成U形彎曲后進行檢測。

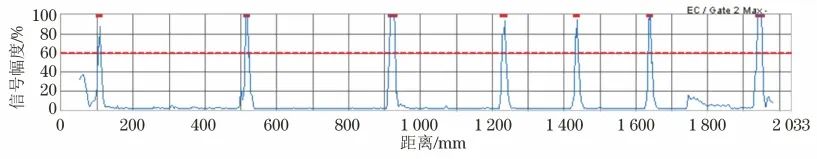

直管外渦流檢測

直管外渦流檢測采用的是在線自動渦流檢測技術,一般和超聲檢測同時進行。渦流檢測使用外穿過式差分線圈,渦流檢測線圈的尺寸應與被檢管的尺寸相匹配,且填充系數大于0.7。一般采用內徑為20 mm的線圈,推薦頻率為60 kHz,該頻率可以使得對比樣管上的標準人工缺陷信號幅值相近。直管外渦流檢測對比樣管結構如圖2所示。

圖2 直管外渦流檢測對比樣管結構

通常對比樣管需包含以下標準人工缺陷:

內外表面均應刻有最大長度為12.7 mm,最大深度為0.08 mm,最大寬度為1.00 mm的周向槽。

3個在同一軸向位置沿周向間隔120°分布,最大直徑為0.78 mm,最大深度為0.78 mm的外壁平底孔。

一個直徑為1.57 mm的貫穿單側管壁的通孔。

3個最大直徑為0.78 mm的通孔,其沿周向120°分布且在軸向方向分散分布,以避免相互干擾。

采用對比樣管上的標準人工缺陷調整靈敏度,使標準人工缺陷的最小信號幅值達到顯示屏滿屏高度的60%左右。檢測時在基準靈敏度上提高2~3 dB作為掃查靈敏度。樣管的直管外渦流檢測結果如圖3所示,可見內壁人工缺陷的信號幅度最小,只有保證了線圈內壁人工缺陷的靈敏度,才可以保證整個管壁的檢測靈敏度。

圖3 樣管的直管外渦流檢測結果

傳熱管在進行直管外渦流檢測時的驗收評定較為簡單,即通過幅值的大小來判定合格與否,只要渦流信號不超過閘門即判定為合格,產品的直管外渦流檢測結果如圖4所示。

圖4 產品的直管外渦流檢測結果

應注意超過閘門的信號不應都立即判定為不合格,且應目視查看缺陷打標處是否有明顯的缺陷,如無明顯缺陷,應重新進行渦流檢測復驗。

同時,應注意所有管子兩端均存在盲區,可通過對比樣管確定其盲區,盲區一般不大于200 mm,應在報告中記錄并在最終成品時將盲區切除。

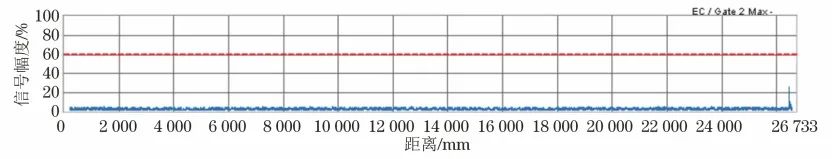

直管內渦流檢測信噪比的測量主要依靠數據采集系統和數據分析軟件。檢測探頭采用渦流內穿過式差分線圈,要求填充系數不小于0.8,且不大于0.88,通常采用外徑為14.2 mm的線圈,線圈寬度為1.5 mm,線圈間距為1.5 mm;一般采用的頻率為630 kHz。

直管內渦流檢測對比樣管結構如圖5所示。對比樣管的尺寸、材料、熱處理工藝及表面狀態應與被檢管的相同。用于信噪比檢測的對比樣管應包含4個在同一軸向位置沿周向間隔90°分布,直徑為0.66±0.05 mm的通孔。

圖5 直管內渦流檢測對比樣管結構示意

在630 kHz差分通道下,將對比樣管上4個直徑為0.66 mm的通孔信號的相位設置為 40°,幅值(峰-峰值)設置為10 V,將信號調至為滿屏高度的80%。在一個標定組開始時采集對比樣管數據,連續采集3次作為起始標定;在一個標定組結束時采集對比樣管數據,連續采集3次作為結束標定。直管內渦流檢測樣管標定結果如圖6所示。

圖6 直管內渦流檢測樣管標定結果

信噪比測量由軟件自動完成,應測量每根被檢管每個測量段的平均噪聲值,取最大平均噪聲作為被檢管的評價依據。任意0.5 m長直管段上信噪比平均值小于20的管子應判定為不合格。產品的直管內渦流檢測結果如圖7所示,紅色標識即為低于20的超標數值。

圖7 產品的直管內渦流檢測結果

此時應注意每個測量段重疊不低于6 mm。在結束標定時,應使用標定數據對檢測系統進行校驗。如果4個直徑為0.66 mm的通孔信號幅值不超過(10±1) V,同時相位不超過(0±2)°,則系統校驗合格。系統校驗時若發現不合格,則應重新建立數據采集標定組,自上次校驗以來的所有被檢管子應在系統重新校準后重新檢測。

另外注意此處信噪比要求在0.5 m長度上的平均值不低于20,雖然較RCC-M標準(要求信噪比整體不低于7,局部不低于6)更為嚴格,但是可能會存在局部噪聲較大的問題,而給在役檢查帶來較大困擾,因此信噪比接近20的區域應特別關注局部噪聲。

彎管內渦流檢測

彎管內渦流檢測的難點主要是對采集的渦流信號進行分析。探頭采用內穿過式線圈,要求填充系數應不小于0.8,且不大于0.88,通常采用外徑為14.2 mm的線圈,線圈寬度為1.5 mm,線圈間距為1.5 mm。一般采用的頻率為630,320,160,35 kHz,分別對應差分和絕對共8個通道。

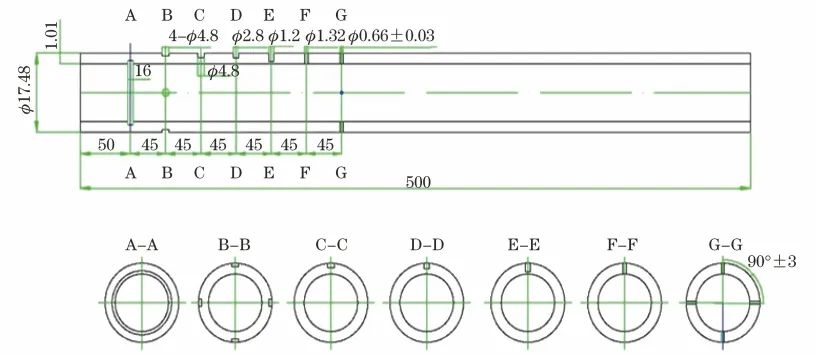

彎管內渦流檢測對比樣管結構示意如圖8所示,對比樣管應含有下列人工缺陷:

1個貫穿單側管壁的通孔,其直徑為1.32 mm。

1個直徑為2.8 mm的外壁平底孔,深度為壁厚的60%。

1個直徑為4.8 mm的外壁平底孔,深度為壁厚的40%。

4個直徑為4.8 mm的外壁平底孔,在同一軸向位置沿周向間隔90°分布,深度為壁厚的20%。

圖8 彎管內渦流檢測對比樣管結構示意

在630 kHz差分通道下,將對比樣管上4個20%外壁平底孔所產生信號的峰-峰間幅值設置為4 V。以此為基準,歸一化至其他通道。

然后,在一個標定組開始時采集對比樣管數據,連續采集3次作為起始標定;在一個標定組結束時采集對比樣管數據,連續采集3次作為結束標定。彎管內渦流檢測樣管人工缺陷對應信號如圖9所示。

圖9 彎管內渦流檢測樣管人工缺陷對應信號

在渦流檢測過程中,傳熱管制造廠常發現的渦流信號類型有皮爾格漂移(PDS)、差分自由段顯示(DFI)、磨損(MBM)、凹痕(DNG)、壁厚減薄(TWD)、彎管處正切信號(TAS)等。筆者對常見信號產生的原因和特征進行了分析。

(1)皮爾格漂移信號通常是由于軋機在連續軋制過程中發生卡頓而產生的,其在6號絕對通道上的信息較為明顯,垂直分量信號為有尖角的、開口較大的山峰形狀,經驗證,6號通道垂直分量信號山峰向左表示壁厚變厚,山峰向右表示壁厚變薄,皮爾格漂移信號如圖10所示。

圖10 皮爾格漂移信號

(2)差分自由段顯示通常由真空爐熱處理時,傳熱管受熱膨脹,管與管之間相互摩擦產生,信號主要在3,6號通道上顯示,表現為不規則的8字形,角度變化不規律,6號通道垂直分量需放大才會開口,差分自由段顯示信號如圖11所示。

圖11 差分自由段顯示信號

(3)磨損信號通常由表面修磨時產生的不連續引起。一般在6號低頻160 kHz絕對通道垂直分量上顯示,開口閉合,需放大才會開口,不呈8字形顯示,磨損信號如圖12所示。

圖12 磨損信號

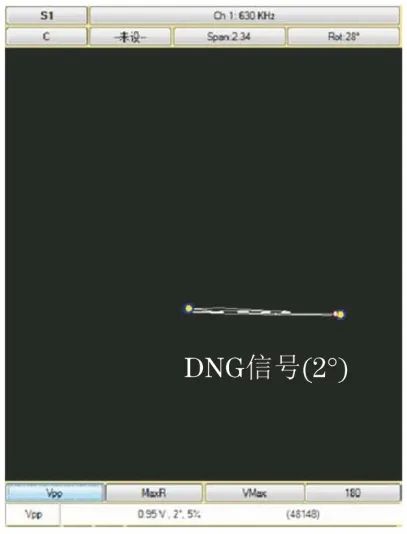

(4)凹痕信號主要是由工件內表面或外表面因軋制或碰撞產生的凹坑引起。通常在主頻率630 kHz差分通道上顯示,信號基本在水平方向,形成8字形信號。內表面凹痕相位在0°附近,深度越大,相位越大;外表面凹痕相位在180°附近,深度越大,相位越小。凹痕信號如圖13和圖14所示。

圖13 內表面凹痕信號

圖14 外表面凹痕信號

(5)壁厚減薄信號主要是軋制過程中芯棒偏移導致厚度不均勻面引起。信號類似于8字形,在1、3、5通道上顯示,相位隨頻率減小逐漸增大,且增大的更快。一般在之前的直管自動超聲測厚工序中即會被發現并去除。壁厚減薄信號如圖15所示。

圖15 壁厚減薄信號

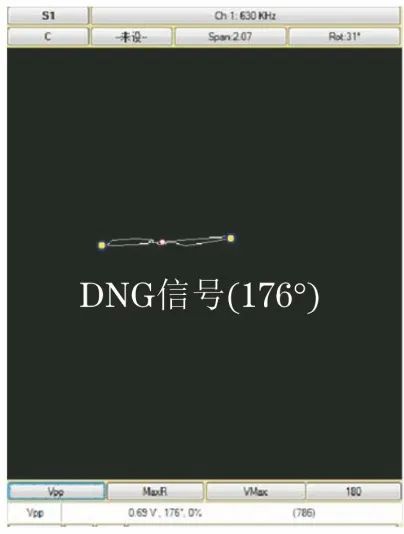

(6)折疊信號一般是軋制時產生的裂紋、扎傷或擦傷在后續的冷軋中被疊壓在鋼管表面上又未熔合成牢固的金屬重疊而引起的。信號為扁平的8字形,通常在1、3、5通道上水平分量較大,相位通常為12°左右,根據折疊深度而略有變化。通常在之前直管內渦流檢測工序時就會發現并去除。折疊信號如圖16所示。

圖16 折疊信號

(7)停機信號主要是因為軋機突然停機而產生,一般發生在端部,在1、3、5通道水平分量上顯示較大信號。停機信號如圖17所示。

圖17 停機信號

(8)彎管處正切信號是因為彎管壁厚變化而產生,在直管和彎管連接的兩端都產生了較大的水平分量信號。對于記錄彎管處正切信號的管子,可采用目視或者接觸檢測的方法檢查有無異常,并將結果記入電子分析報告。彎管處正切信號如圖18所示。

圖18 彎管處正切信號

制造廠皮爾格軋制管的驗收要求如表1所示。另外,實施彎管內渦流檢測時還應注意如下事項:

(1)通常數據分析由3種分析人員實施,分別為一次分析人員、二次分析人員和決議分析人員。所有的數據必須在一次分析和二次分析后,由決議人員審核并決議出最終的分析結果。

(2)應控制采樣率和采集速度,一般要求每英寸(25.4 mm)不少于 30個采樣點。探頭采集數據的速度應盡量保持均勻,并采用回拉的方式,這種方式受阻力變化較小,速度也較為穩定。

(3)對于小彎管渦流數據采集,應至少分兩次進行。第一次采集彎管區和標識端直管段處數據,起始點應包括彎管非標識端切向過渡點,在探頭回拉時進行采集,至管子標識端結束;第二次采集彎管區和非標識直管段處數據,起始點應包括彎管標識端切向過渡點,探頭回拉時記錄采集數據,至管子非標識端結束。

表1 皮爾格軋制管的驗收要求

內渦流檢測信號的影響

傳熱管在制造過程中,R<300 mm U形管,如第1~17排U形傳熱管,在冷彎時如果變形量過大,可能產生較大的殘余應力,因此需要進行整體消應力熱處理(RST),而其余R≥300 mm 的U形管則不需要消應力熱處理。相關研究發現,采用電極加熱的局部熱處理方法對彎管段進行消應力熱處理時,在熱處理過渡區存在工藝加工信號。針對整體消應力熱處理是否產生新的工藝信號,是否對原有內渦流信號有影響以及內渦流檢測時機是選擇在消應力熱處理之前還是之后的問題,筆者通過對比試驗對其進行了研究。

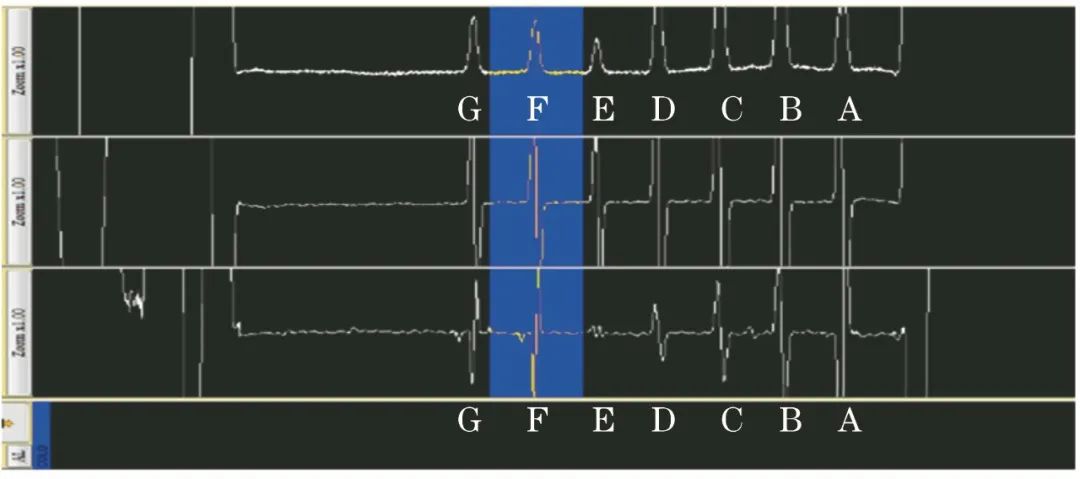

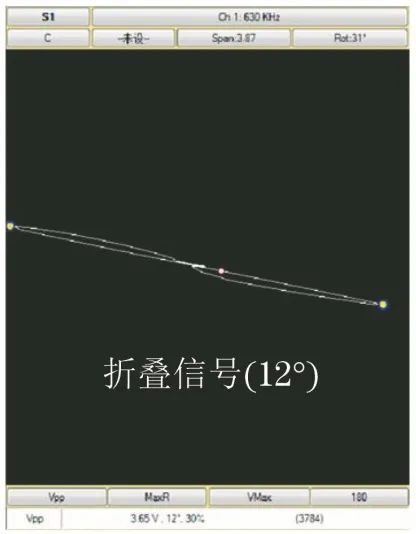

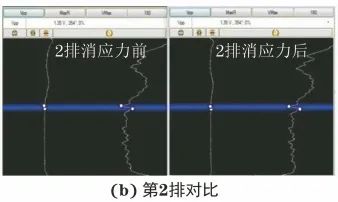

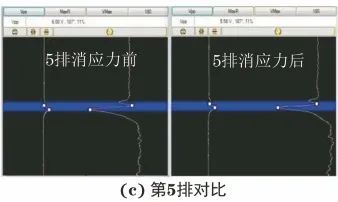

對R<300 mm 的U形管,分別在整體消應力熱處理前后采集數據,研究整體消應力熱處理前后內渦流數據的差異,分析整體消應力熱處理是否給渦流檢測信號帶來變化。在差分通道上將標準管上Φ1.32 mm通孔相位設置為40°,絕對通道上Φ1.32 mm通孔噪聲設置為水平。主頻差分通道上將4個20%平底槽幅值設置為4 V,并進行歸一化。隨機選取1~17排中7個彎管半徑的U形傳熱管,在消應力處理前進行U形管內渦流信號的采集,采集過程中按照管材標識逐一做好記錄,消應力處理后采用與之前相同的設備等條件重新按照管號標識進行彎管內渦流數據采集。部分U形傳熱管在消應力前后的內渦流信號對比如圖19所示。

圖19 部分U形傳熱管在消應力前后的內渦流信號對比

隨機選取7個不同彎曲半徑的U形傳熱管在消應力熱處理前后的采集數據,進行統計和匯總,由結果可以看出,整體消應力熱處理工藝對內渦流信號基本無影響,幅值和相位的變化也都在標準偏離范圍內,同時也沒有出現因熱處理而產生的工藝信號(按照標準NB/T 20003.6—2010 《核電廠核島機械設備無損檢測 第6部分 管材制品渦流檢測》規定,幅值漂移≤±10%、相位漂移≤±2°)。

另外利用分析軟件對這7組U形傳熱管未變形的直管段也進行了消應力熱處理前后的信噪比自動測量,對比發現噪聲水平沒有改變,幾乎一致。

U形傳熱管中隨機抽取的試樣不管是同一位置還是直管段的同一區段,消應力熱處理前后的內渦流采集數據都沒有顯著變化,說明整體消應力處理對傳熱管內渦流信號基本無影響,內渦流檢測時機可以選擇在整體消應力熱處理之前,也可以在之后。

結束語

對蒸汽發生器用690鎳基合金傳熱管制造過程中的渦流檢測方法進行介紹,并研究了整體消應力熱處理對渦流檢測的影響,得出以下結論:

(1)直管外渦流檢測主要檢測外壁缺陷,使用幅值鑒別法進行缺陷判定,檢測過程中受各種因素影響,產生的偽缺陷較多,應通過復檢進行最終判定。

(2)直管內渦流檢測的主要目的是控制信噪比(主要通過渦流軟件獲得),從而提高和保證傳熱管在役檢測的可實施性。

(3)彎管內渦流檢測主要檢測內壁缺陷,內渦流信號通常比較復雜,需要通過對內渦流信號的相位、幅值、位置和走向等進行分析,且需要有豐富經驗的人員,通常要經過一次分析人員、二次分析人員和決議分析人員才能得到最終判定結果。

(4)整體消應力熱處理工藝對內渦流原有信號基本無影響,內渦流檢測時機選擇在整體消應力熱處理之前或之后都可以。