研究背景

由于輪胎行業是全球橡膠消耗的最大行業,輪胎的輕量化和高性能化必然成為其發展趨勢。電子束輻照預硫化是輪胎輕量化的有效方法。國外眾多技術先進的輪胎公司采用電子束輻照預硫化技術生產輪胎,降低了橡膠消耗,提高產品質量。但電子束輻照預硫化技術在我國起步較晚,輪胎企業應用較少。

輪胎電子束輻照預硫化技術不改變原輪胎生產工藝,僅用電子加速器對輪胎半部件進行輻照預硫化,電子加速器發射的高能電子束產生高活性粒子,使膠料在常溫下交聯形成三維結構,通過預硫化實現初步定型,性能更加穩定。

本工作研究胎體簾布經過電子束輻照預硫化后,對輪胎性能及質量的影響。

實驗

1 主要原材料

壓延后正常存放的胎體簾布和壓延后經過電子束輻照預硫化的胎體簾布。

2 試驗方案

試驗輪胎規格為195/65R15 91H。標準方案胎圈之間距離為400 mm,過渡層寬度為370 mm、厚度為0.8 mm,質量為8.56 kg。試驗方案1—3胎體簾布采用電子束輻照預硫化并分別減小胎圈之間距離、減薄過渡層以及減窄和減薄過渡層(見表1)。成型時在胎肩過渡層一面貼上0.8 mm厚的白膠片用來體現過渡層滲入簾布中膠量的多少。

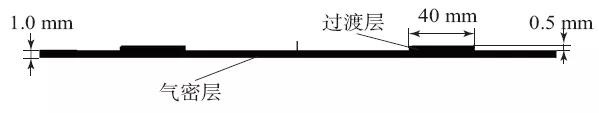

電子加速器輻照預硫化胎體簾布如圖1所示。過渡層減窄如圖2所示。

圖2 過渡層減窄示意

成品性能

1 外緣尺寸和質量

采用標準方案和試驗方案試制的195/65R15 91H輪胎充氣外緣尺寸和質量如表2所示。

2 高速性能

高速性能按照企業標準進行測試,輪胎累計行駛時間達到標準規定的60 min后,再按每10 min行駛速度增大10 km/h繼續進行測試,累計行駛時間達到80 min后停止試驗。輪胎外觀沒有損壞現象。

3 耐久性能

耐久性能按照企業標準進行測試,輪胎累計行駛時間達到標準要求的35.5 h后停機,檢查輪胎充氣壓力及外觀,沒有異常則繼續進行試驗直至累計行駛時間達到83.5 h停止試驗。試驗結果表明,輪胎外觀沒有損壞現象。

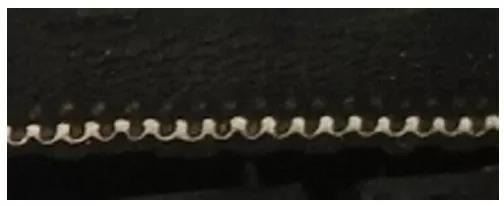

4 胎里露線

輪胎硫化過程中由于內壓的作用,內襯層膠料會向胎體簾布滲透,膠料滲入胎體,會出現胎里露線;胎體簾布經過輻照后,可增大胎體簾布的挺性,減少膠料流動,防止內襯層膠料向胎體簾布滲透,避免胎里露線的發生,增大輪胎質量的穩定性。

圖3和4分別示出了未輻照胎體簾布和輻照胎體簾布的輪胎內襯層滲膠狀況。

經濟效益

降低輪胎的原料消耗是輪胎企業降低成本、增加效益的關鍵。以我公司年產300萬條半鋼子午線輪胎計算,以195/65R15 91H規格為例,采用電子束輻照技術對胎體簾布進行預硫化,可以大幅降低成本(見表3)。

按電子束輻照設備整機投資750萬元計,每年新增運行消耗、維修、折舊費用100萬元,一年左右可以收回成本,經濟效益可觀。

結論

采用經過電子束輻照預硫化的胎體,可以減薄、減窄過渡層,從而實現輪胎輕量化,降低生產成本,同時不會影響輪胎的充氣外緣尺寸、高速性能和耐久性能,并且輪胎不會出現胎里露線現象,產品質量提高,更加具有市場競爭力,經濟效益明顯。