T型接頭TOFD檢測時缺陷深度的定位計算與評判

標準NB/T 47013.10-2015適用于等厚平板對接接頭的TOFD檢測,而不適用于T型接頭的TOFD檢測。等厚平板對接接頭TOFD檢測時探頭間距等于直通波聲程,深度定位計算的實質是計算以直通波聲程為底邊與以衍射波半聲程為斜邊的等腰三角形底邊的高。但T型接頭除翼板下表面中心點之外,其他焊縫位置的衍射波路徑與直通波路徑所形成的都是非等腰三角形,與等厚平板對接接頭的計算不同,故需對該種型式接頭TOFD檢測時的深度計算方法進行研究,以滿足實際檢測工作需要。

T型接頭結構及缺陷分析

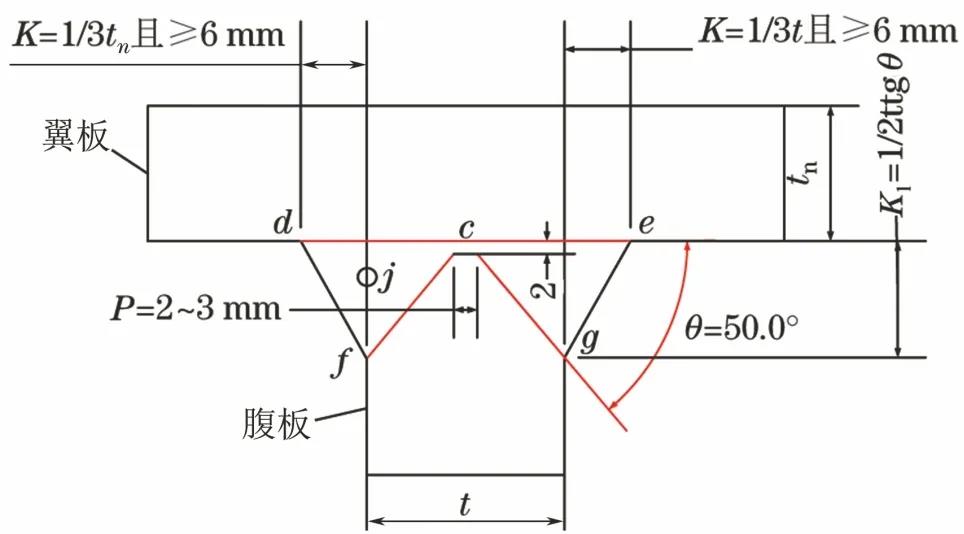

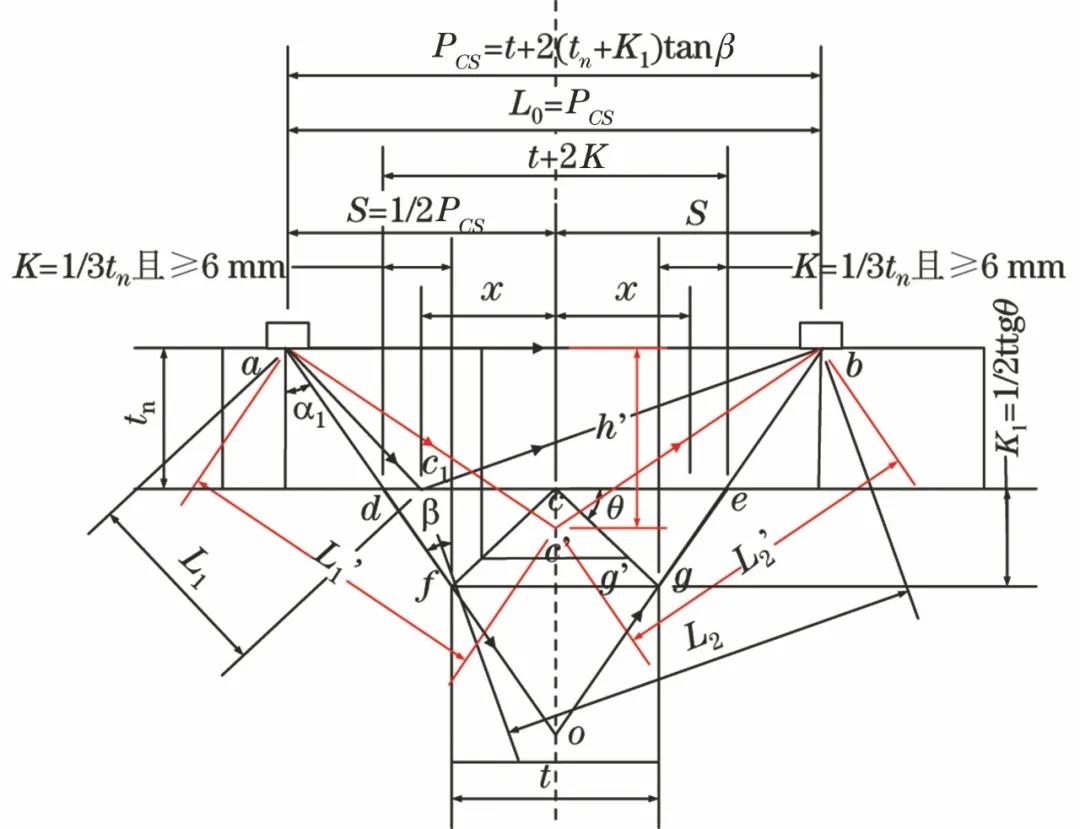

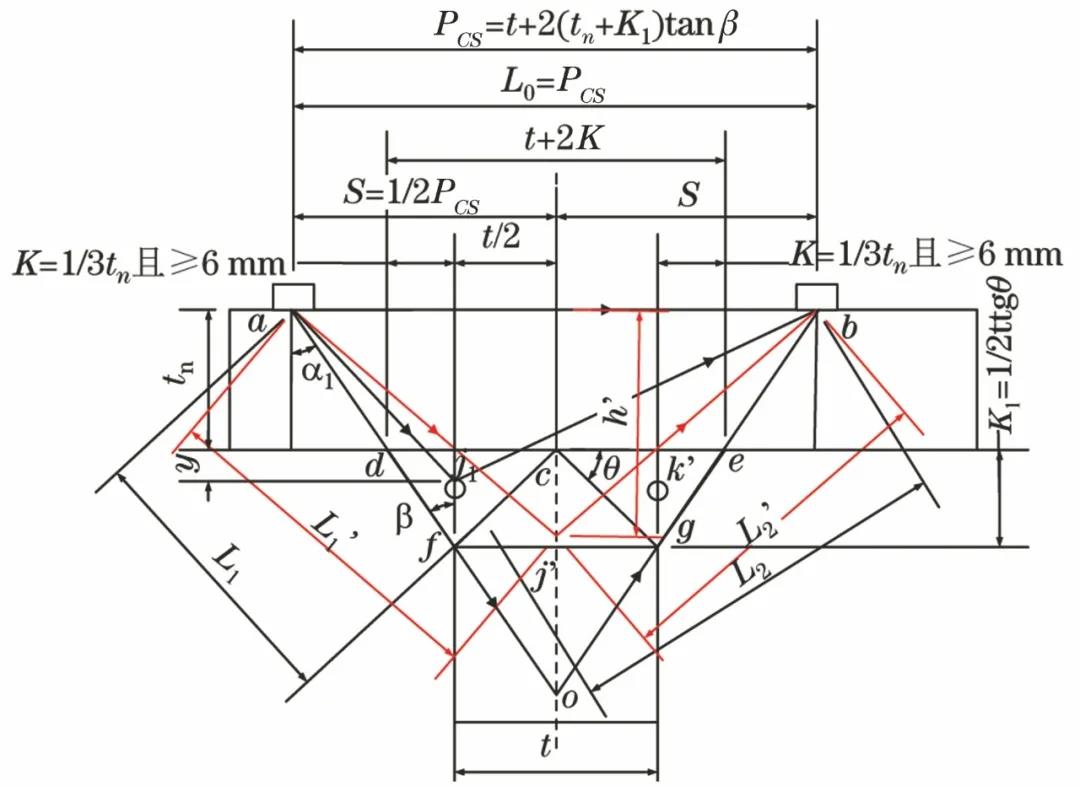

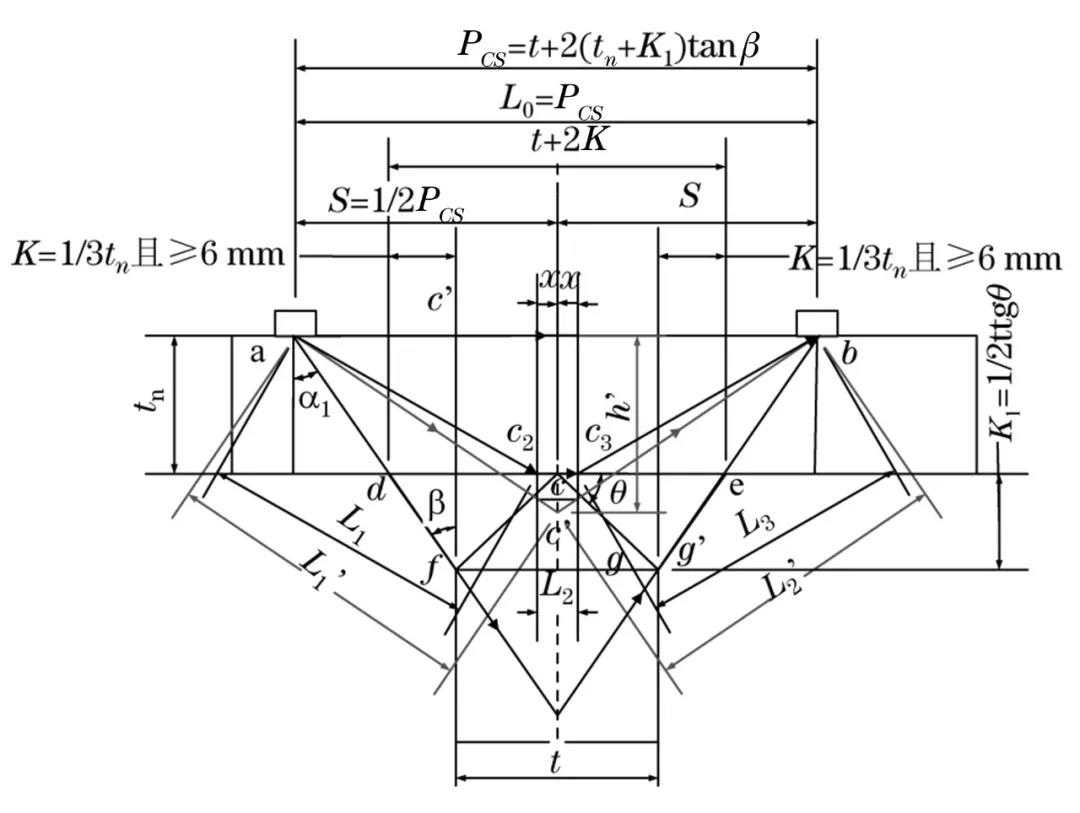

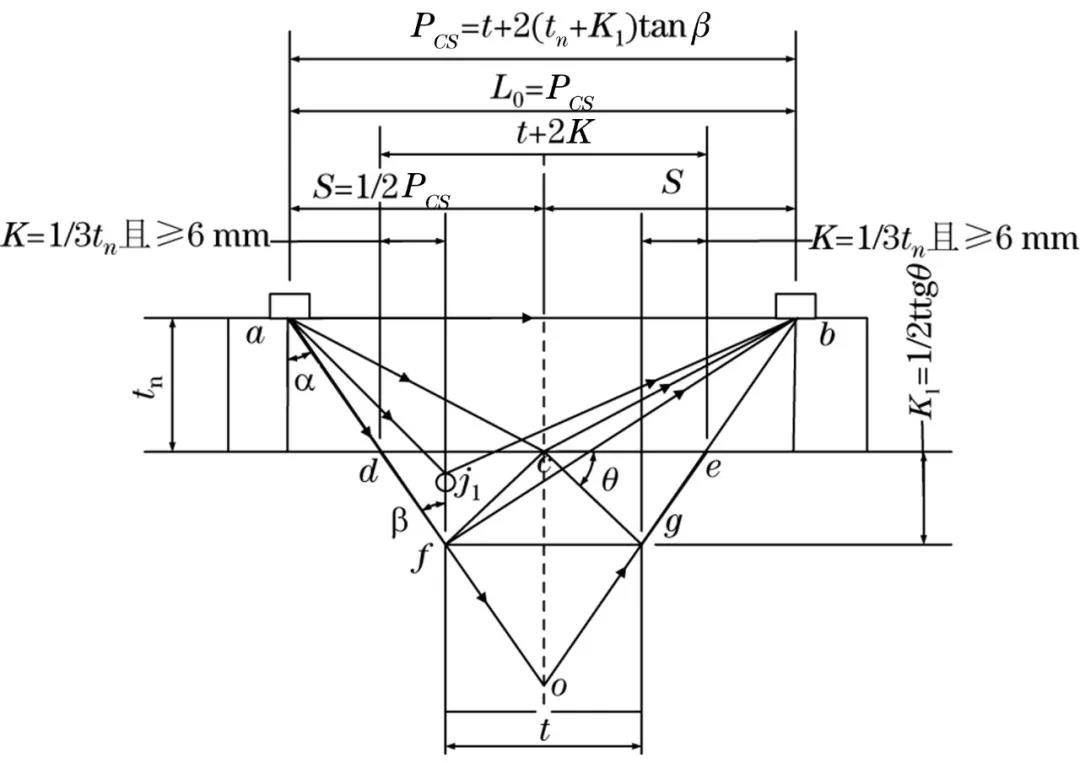

在承壓設備中,T型接頭多用于平封頭與受壓元件的連接,根據標準GB 150.3-2011,其常用結構如圖1所示。

圖1 T型接頭結構示意

由圖1可知,T型接頭可能存在的焊接缺陷包括翼板下表面dce處的未熔合(簡稱翼板未熔合)和腹板坡口fc、gc處的未熔合(簡稱腹板未熔合)以及接頭角焊縫(簡稱角焊縫)中的內部缺陷(如缺陷j)。對T型接頭而言,翼板未熔合和腹板未熔合是危害性最大的缺陷,檢測時應重點關注。所以T型接頭翼板未熔合和腹板未熔合缺陷埋藏深度的檢測和定位是TOFD檢測應解決的主要問題。

T型接頭TOFD檢測深度定位計算

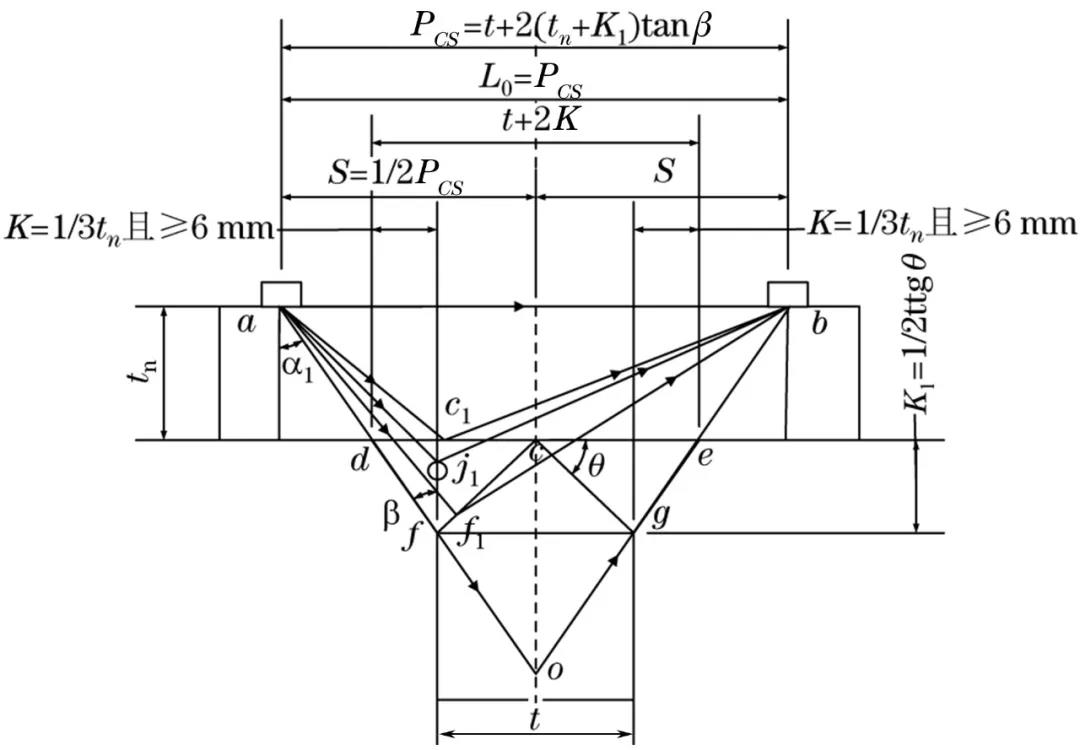

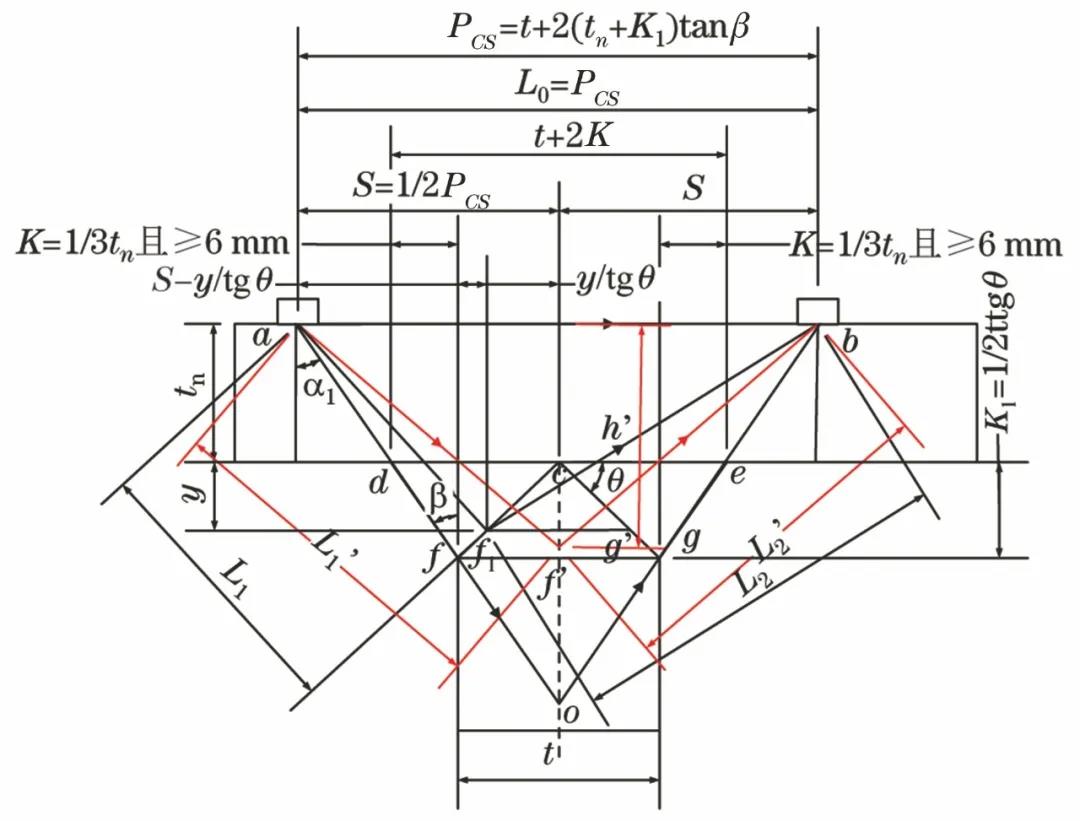

T型接頭TOFD檢測非平行掃查探頭布置如圖2所示,其布置方式為發射探頭與接收探頭均置于翼板上表面,分別位于角焊縫外邊緣延長線與翼板上表面的交點a、b處,并對稱于接頭中心線(簡稱中心線)。即探頭某一角度為α1的聲束與角焊縫外邊緣線df、ge相切,以確保聲束對角焊縫的全覆蓋。兩探頭某一角度為α1的聲束交點位于接頭中心線上O點。圖中探頭a為發射探頭,探頭b為接收探頭,直通波沿翼板上表面路徑ab傳播。

圖2 T型接頭TOFD檢測非平行掃查探頭布置示意

直通波的傳播路徑與經翼板未熔合c1點、腹板未熔合f1點及角焊縫內部缺陷j1點衍射波的傳播路徑所形成的非等腰三角形分別為ac1b、af1b和aj1b。顯然,上述3個三角形均與儀器按探頭中心距(PCS)所默認的等腰三角形不同,故儀器預置的深度定位計算程序無法適用于T型接頭。因此,須對探頭布置、圖譜測量的顯示深度與實際深度的修正計算等問題做相應的處理。

經翼板未熔合c1點、腹板未熔合f1點及角焊縫內部缺陷j1點衍射波的傳播路徑不同,因此對這幾種情況需分別討論。

1 翼板未熔合

01 探頭布置、探頭間距以及直通波聲程

如圖2所示,T型接頭翼板母材厚度為tn,腹板母材厚度為t。PCS設置如上節所述, 經修正計算:

式中:K1為腹板焊腳尺寸;β為線段df與法線方向的夾角。

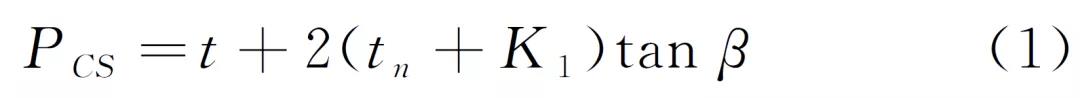

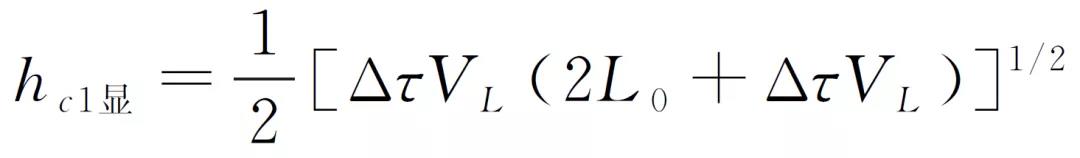

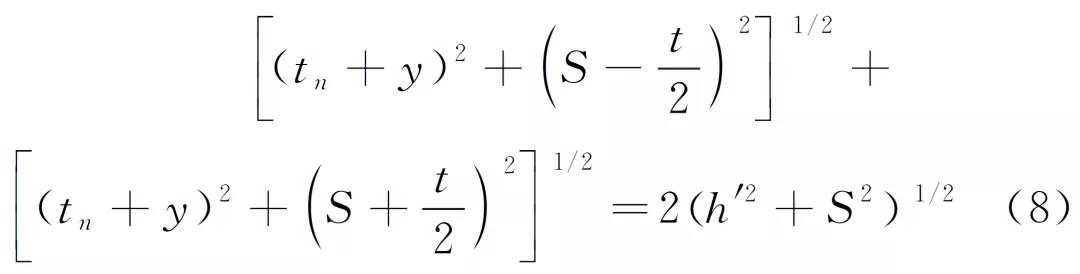

02 模擬衍射點、模擬路徑聲程、模擬等腰三角形及模擬深度的計算

翼板未熔合模擬深度計算原理如圖3所示,翼板下表面c1點距中心線的距離為x,經c1點的衍射波路徑為ac1b,其聲程為:

在中心線上可確定一點c′,使路徑ac′b與路徑ac1b的聲程相等。c′點稱為模擬衍射點,經模擬衍射點的路徑ac′b稱之為模擬路徑,其聲程L′=L′1+L′2=2(h′2+S2)1/2稱之為模擬路徑聲程。模擬路徑聲程等于實際路徑聲程,即L=L′。模擬衍射點c′與翼板上表面之間的距離h′稱之為模擬深度。以直通波聲程L0為底邊,模擬路徑ac′b半聲程為斜邊的等腰三角形ac′b稱之為模擬等腰三角形,模擬深度h′即模擬等腰三角形底邊的高。

圖3 翼板未熔合深度計算原理示意

03 顯示深度及實際深度的修正計算

如圖3所示,模擬等腰三角形ac′b與實際等腰三角形ac1b底邊相同,均為探頭中心距,且等于直通波聲程,即PCS=L0,則直通波傳播時間τ0=L0/VL(VL為聲速)。模擬路徑聲程等于實際路徑聲程,則模擬路徑傳播時間等于實際路徑傳播時間,即τ′=τ。所以,模擬路徑與直通波的時間差等于實際路徑與直通波時間差,即Δτ′=Δτ。

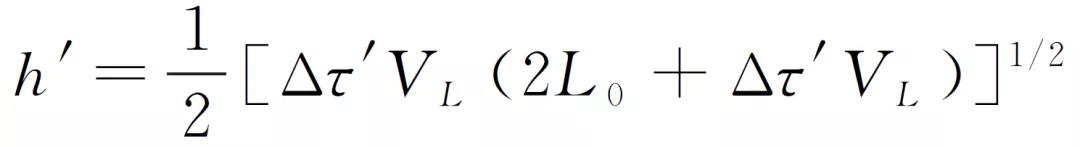

儀器設置時輸入探頭間距PCS=L0,當測得經c1點的衍射波與直通波的時間差Δτ時,可計算c1點的顯示深度為:

同樣,當測得經c′點的模擬衍射波與直通波的時間差Δτ′時,可計算c′點的模擬深度為:

由前述可知,Δτ′=Δτ ,則hc1顯=h′,所以把模擬等腰三角形作為默認等腰三角形,并計算其底邊高度所得到的模擬深度h′即c1點的顯示深度hc1顯(以下均稱顯示深度h′)。

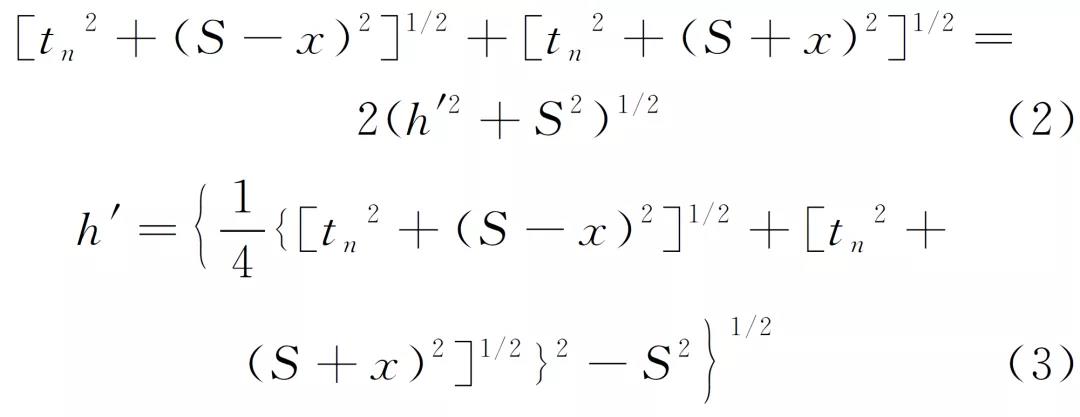

由前述知,模擬路徑聲程等于實際路徑聲程,則可得:

式中:S為1/2探頭中心距;x為缺陷距中心線實際距離。

翼板未熔合的實際深度均為翼板母材厚度,但距中心線不同位置處的翼板未熔合的顯示深度不同,所以對T型接頭進行檢測時,輸入PCS,檢測后在圖譜上測量出某點的顯示深度h′,按式(2)即可計算出該點距中心線的實際位置x。或已知某點距中心線的實際距離,按式(3)即可計算出該點的顯示深度h′并同時給出顯示深度h′的計算值與測量值。

2 腹板未熔合

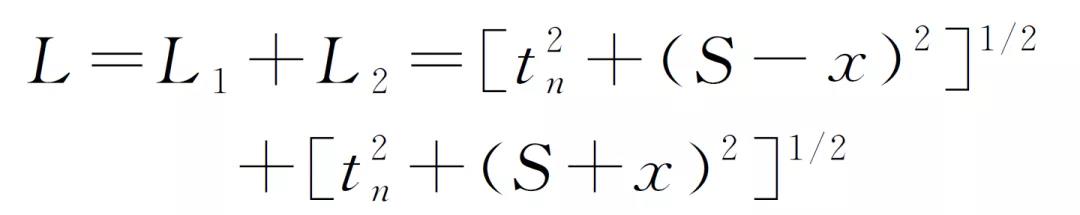

以相同方式布置探頭,PCS=t+2(tn+K1)tanβ,直通波聲程L0=PCS。以類似方式設定模擬等腰三角形,模擬路徑聲程等于實際路徑聲程。

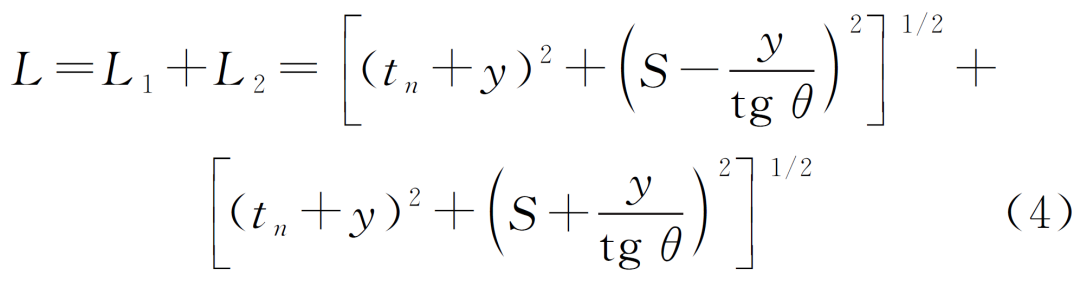

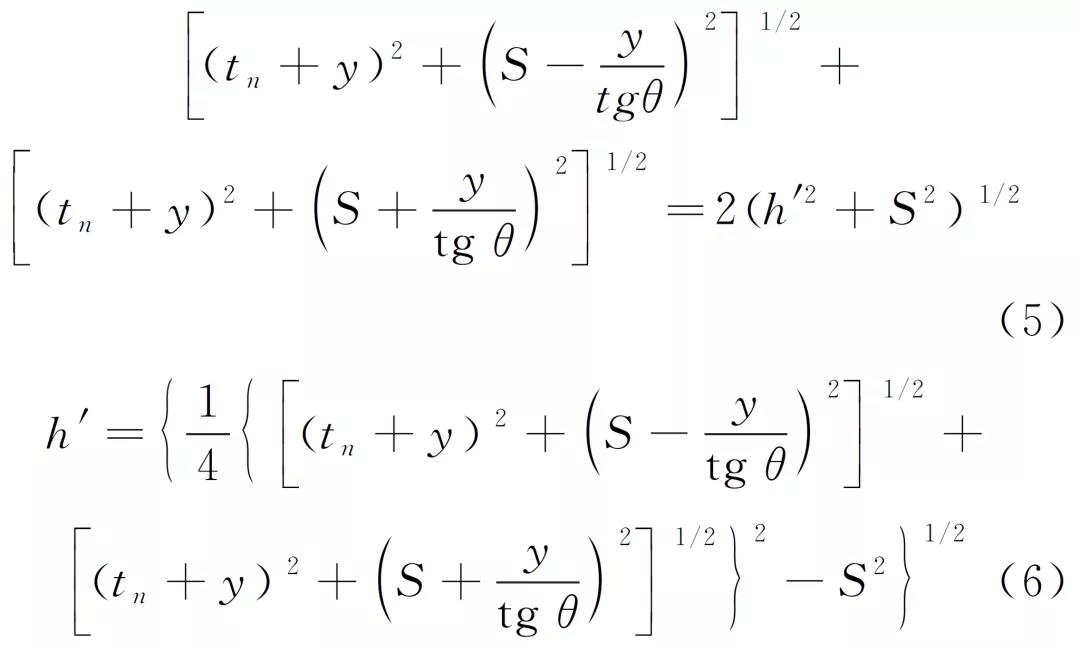

腹板未熔合深度計算原理如圖4所示,腹板坡口f1點距T型接頭翼板下表面的距離為y,經f1點的衍射波路徑為af1b,其聲程為:

圖4 腹板未熔合深度計算原理示意

按前述原則建立模擬等腰三角形af′b,則模擬路徑聲程L′=L′1+L′2=2(h′2+S2)1/2,可得:

3 角焊縫內缺陷

探頭布置同前,PCS=t+2(tn+K1)tgβ,直通波聲程L0=PCS。

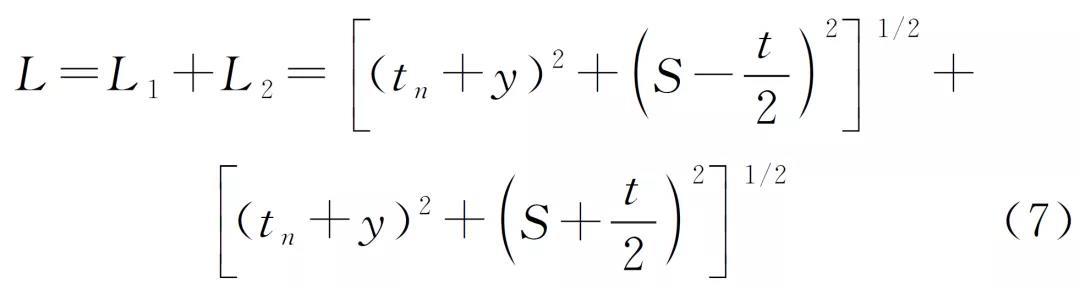

如圖5所示,角焊縫內缺陷j1點距T型接頭翼板下表面的距離為y,設距中心線的距離為t/2。經j1點的衍射波路徑為aj1b,其聲程為:

圖5 角焊縫內缺陷深度計算原理示意

按前述原則建立模擬等腰三角形aj′b,則模擬路徑聲程L′=L′1+L′2=2(h′2+S2)1/2,可得:

上述缺陷深度計算時,角焊縫中缺陷j1的水平位置設定為距接頭中心線左側t/2處,當然缺陷也會在角焊縫內水平方向其他位置處出現,所以發現缺陷后還需采用超聲直探頭或斜探頭進行準確定位。

實測驗證

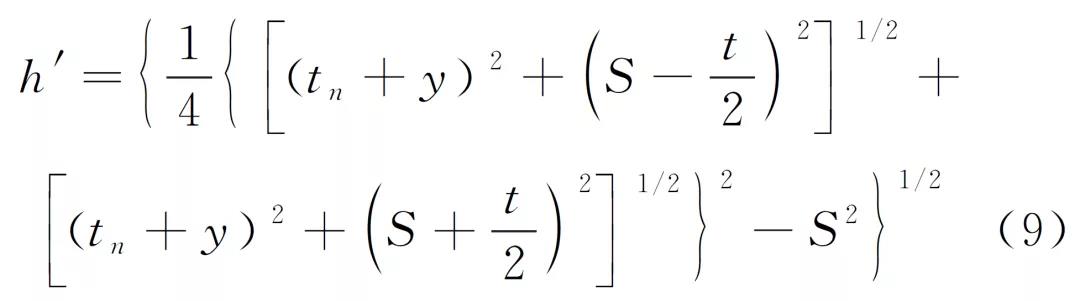

為驗證上述計算的正確性,設置內含不同位置不同尺寸缺陷的T型接頭試塊,該試塊上翼板下表面中心槽、翼板下表面左右側不同位置Φ2mm孔、腹板左右側坡口不同位置Φ2mm孔和角焊縫內Φ4mm孔人工缺陷進行TOFD檢測,將顯示深度的測量值與計算值進行比較,并計算其誤差。

儀器型號為INSONIC 2005;探頭頻率為5MHz;晶片尺寸為Φ3mm;探頭角度為45°。T型接頭試塊結構如圖6所示。

圖6 T型接頭試塊結構示意

探頭布置方式與圖2相同,PCS=85mm,儀器中輸入PCS=85mm。

01 翼板下表面中心槽的顯示深度計算值與測量值

如圖6所示,翼板下表面寬2mm中心槽的實際深度為30mm,如圖7所示,其超聲波傳播路徑為ac2c3b,顯示深度計算值為30.3mm;其顯示深度計算值與測量值如表1所示。

圖7 T型接頭中心槽超聲波傳播路徑示意

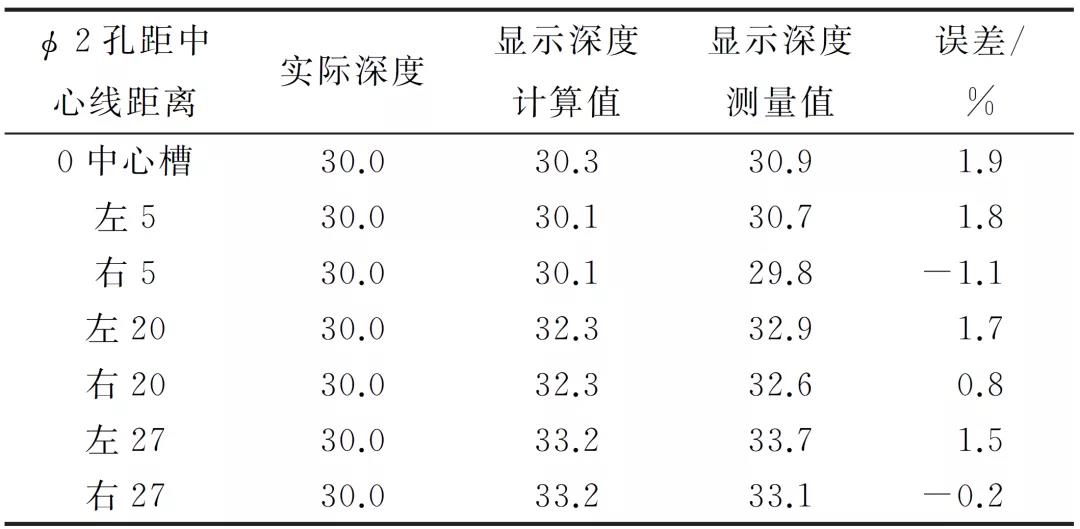

表1 翼板下表面中心槽及Φ2mm孔上端點實際深度、顯示深度計算值與測量值(mm)

02 翼板下表面左右側Φ2mm孔上端點的顯示深度計算值與測量值

如圖6所示,翼板下表面左右側Φ2mm孔距中心線的距離分別為5,20,27mm,翼板下表面寬2mm中心槽及左右側Φ2mm孔上端點的顯示深度計算值與測量值如表1所示。

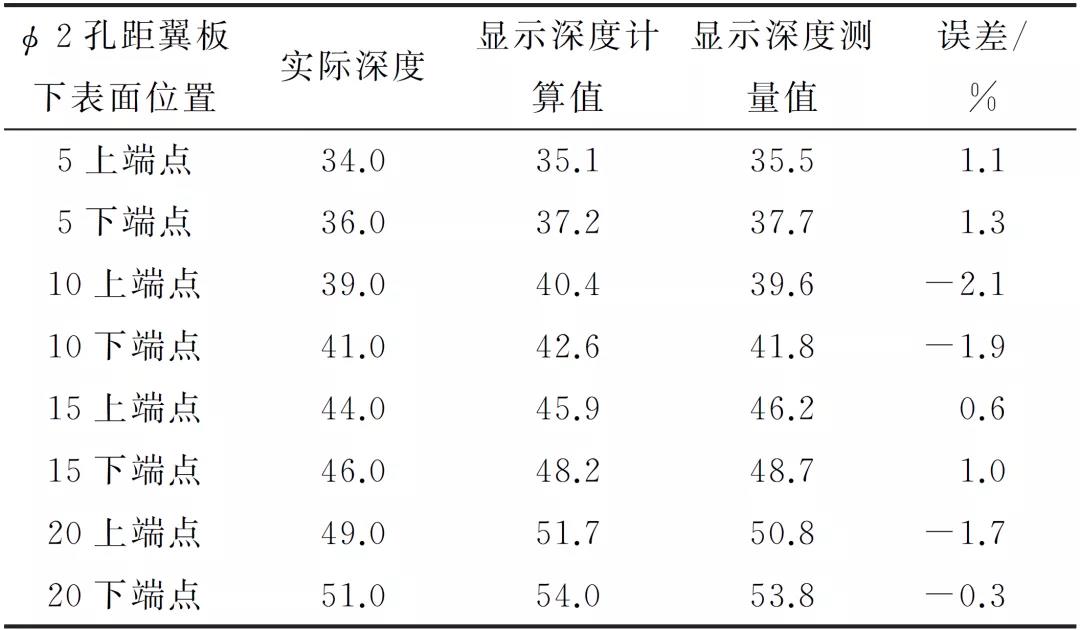

03 腹板左、右側坡口Φ2mm孔上、下端點的顯示深度計算值與測量值

腹板左、右側坡口Φ2mm孔位置如圖6所示,其上端點和下端點的顯示深度計算值與測量值分別如表2和表3所示。

表2 腹板左側坡口Φ2mm孔上下端點實際深度、顯示深度計算值與測量值(mm)

表3 腹板右側坡口Φ2mm孔上下端點實際深度、顯示深度計算值與測量值(mm)

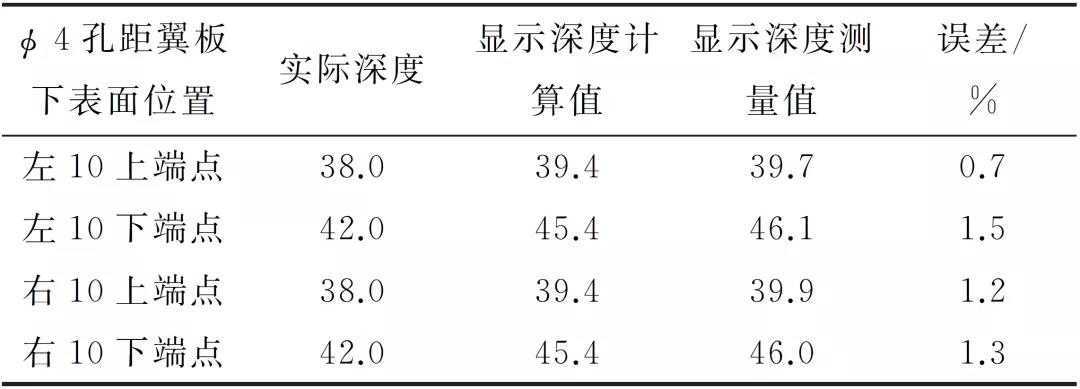

04 角焊縫中左右側Φ4mm孔上、下端點的顯示深度計算值與測量值

如圖6所示,角焊縫中左右側Φ4mm孔距中心線的距離為20mm,距翼板下表面的距離為10mm,其上端點、下端點的實際深度、顯示深度計算值與測量值如表4所示。

表4 角焊縫中左、右側Φ4mm孔上下端點實際深度、顯示深度計算值與測量值(mm)

05 顯示深度計算值與測量值誤差

從表1~4可以看出,翼板下表面寬2mm中心槽及左右側Φ2mm孔上端點,腹板左右側坡口Φ2mm孔上、下端點,角焊縫中左右側Φ4mm孔上、下端點的顯示深度測量值與計算值最大偏差分別為1.9%,-2.1%,-1.8%,1.5%。考慮到探頭間距偏差、掃查軌跡偏差等因素,可以認為上述驗證結果是準確的,按前述公式的計算結果是正確的。

T型接頭試塊TOFD檢測結果分析及缺陷評判

某T型接頭翼板厚度為30mm,腹板厚度為40mm,腹板坡口角度β為50°,翼板處角焊縫單側寬度K為10mm,腹板處角焊縫高度K1為23.8mm,見圖1,則翼板未熔合區域單側寬度為中心線左右各0~30mm,腹板未熔合區域高度為翼板下0~23.8mm。因T型接頭左右對稱,以下僅討論單側(左側)的情況。

1 翼板未熔合

翼板未熔合的實際深度為30mm,按式(3)可計算出距中心線每間隔1mm處翼板未熔合的顯示深度。

由計算結果可知,距中心線0~30mm范圍內翼板未熔合的顯示深度范圍為30~34mm。實際檢測時,對顯示深度在該范圍內的缺陷可初步判斷為翼板下表面未熔合,并可根據顯示深度對應的距中心線的距離來確定該缺陷的水平位置,然后通過TOFD檢測平行掃查或使用超聲波直探頭或斜探頭掃查即可確定缺陷的準確位置。

2 腹板未熔合

腹板未熔合區域為翼板下表面0~23.8mm處,距翼板上表面實際深度為30~53.8mm(翼板厚度30mm)。按式(6)可計算出距翼板下表面每間隔1mm處顯示深度。

由計算結果可知,距翼板下表面0~4mm范圍內腹板未熔合的顯示深度為30~34.1mm,與翼板未熔合的顯示深度30~34mm重合,所以對顯示深度為30~34.1mm的缺陷,應采用超聲直探頭或斜探頭進行掃查以確認其為翼板未熔合或腹板未熔合。距翼板下表面5~23.8mm范圍內腹板未熔合的顯示深度為35.1~56.1mm,與翼板未熔合的顯示深度30~34mm互不干擾,則可初步判斷該缺陷為腹板未熔合,然后通過TOFD檢測平行掃查或超聲波直探頭或斜探頭檢測即可確定缺陷的準確位置。

3 角焊縫中的缺陷

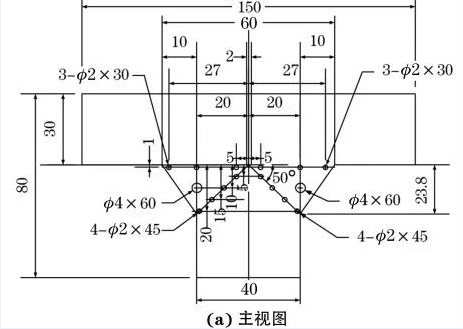

角焊縫中缺陷聲程及其最大、最小聲程如圖8所示,角焊縫中的氣孔、夾渣類缺陷在dfc區域內任何位置均可能出現,任一位置缺陷的聲程如aj1b均在最小聲程acb和最大聲程afb之間,則其顯示深度也在翼板未熔合顯示深度和腹板未熔合顯示深度30~56.1mm之間,因此會干擾缺陷性質和位置的判斷。但翼板未熔合和腹板未熔合任一位置的顯示深度均為某一特定值,所以,對應該特定值即可初步判斷該缺陷是否為角焊縫中的缺陷,然后通過TOFD檢測平行掃查或超聲波直探頭或斜探頭檢測即可確定缺陷的準確位置,進而確定其是否為翼板未熔合或腹板未熔合。

圖8 角焊縫中缺陷聲程及其最大、最小聲程示意

結語

通過分析可知,以直通波聲程為底邊,衍射波半聲程為斜邊的模擬等腰三角形計算法對T型接頭的TOFD檢測是適用的。

對T型接頭進行TOFD檢測時,可采用兩探頭布置在翼板上表面的方式對T型接頭進行TOFD檢測,沿中心線做一次非平行掃查,然后對有缺陷的區域進行平行掃查或采用超聲直探頭或斜探頭對缺陷準確定位即可,檢測效率高。除承壓設備中的T型接頭外,公路、鐵路箱型橋和其他工業建筑鋼結構中也使用了大量的T型接頭,采用TOFD對這些T型接頭進行檢測將會產生較大的經濟效益和社會效益。

超導帶材損傷演化檢測技術獲得突破