飛機液壓導管在服役過程中受到制造工藝或裝配等多種因素影響,其端頭的應力集中處容易萌生疲勞裂紋,隨著服役時間的增加,疲勞裂紋擴展后將導致液壓系統壓力降低,嚴重時則會使液壓導管斷裂失效,產生災難性后果。目前,針對上述情況采取的預防措施為定期更換導管,但是這種方法費時又費力,并且有可能誤將正常工作的導管也更換下來。為了確保飛行安全,亟需尋求一種可靠的在役檢測方法對導管實施在線監控,盡早發現導管中的裂紋,減少其在服役過程中的成本。

在役液壓導管端頭被裝配的螺栓環繞遮擋,導致常規檢測方法無法開展原位檢測。超聲波經過波型轉換后獲得的表面波可以沿光滑固體表面傳播,聲能量集中在表面1~2個波長范圍內,有利于實現制件表面及近表面的缺陷檢測。目前該技術已在絲材、小徑管焊縫、異種金屬焊縫以及鎳基合金螺栓等的檢測中得到應用,但由于液壓導管的檢測要求更高,關于該類型導管的表面波定量檢測能力的研究鮮有報道;另外,導管管徑小(6~8mm)、管壁薄(1mm)導致缺陷信號難以識別;同時,狹窄空間也會給在役檢測操作帶來困難。

針對液壓導管的疲勞裂紋,中國航發北京航空材料研究院的檢測人員提出了一種便于實施的表面波檢測方法,可以解決導管的在役檢測難題,下面讓我們來詳細了解一下。

檢測原理

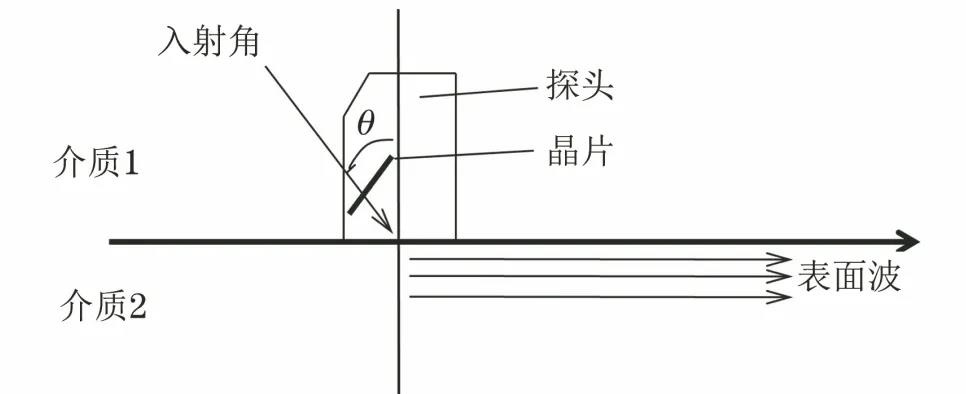

對于傾斜入射至界面上的縱波,當其入射角大于第二臨界角時,第二介質中不存在橫波,只在表面產生表面波,表面波產生原理如圖1所示。若忽略材料中的聲能損失,表面波將沿光滑固體表面無衰減地傳播,在傳播過程中遇到缺陷時,部分聲波能量返回,此時,儀器屏幕上產生一個信號,通過信號的強烈程度可判定缺陷的大小。

圖1 表面波產生原理示意

對比試樣

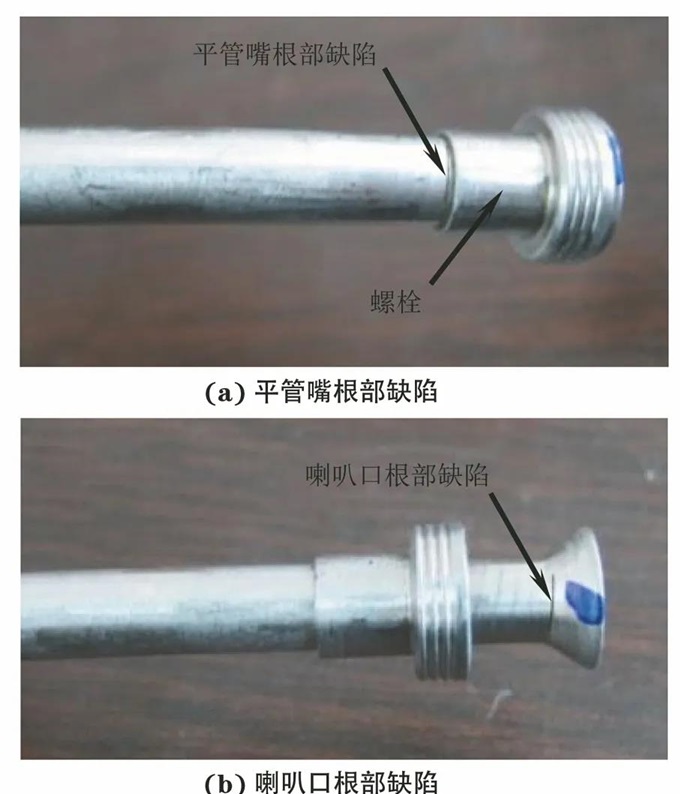

液壓導管端頭為喇叭口形狀,裝配后外圍由螺栓環繞。受結構影響,導管端頭的平管嘴根部和喇叭口根部容易產生應力集中,進而萌生疲勞裂紋。

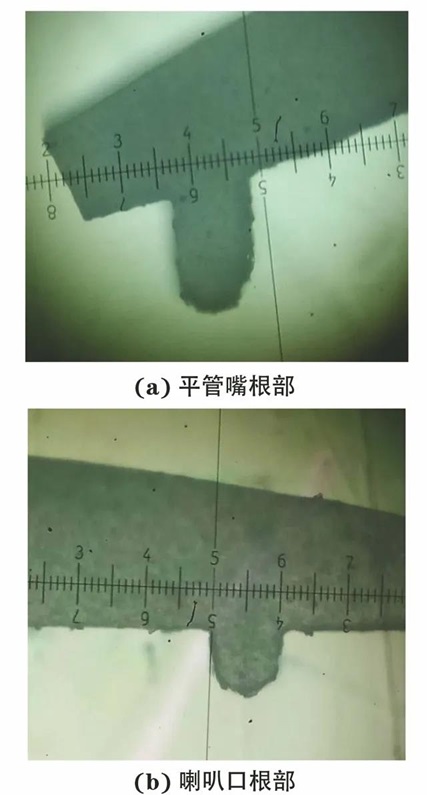

試驗截取導管端頭制作對比試樣,導管直徑為8mm,壁厚為1mm,材料為1Cr18Ni10Ti,采用電火花分別在上述兩個部位沿導管管壁周向加工兩個U型槽(見圖2)以模擬管壁的裂紋缺陷,二者在管壁上呈180°分布,經覆型檢驗后,人工缺陷的形貌如圖3所示,缺陷長度和寬度分別為3mm和0.1mm,由于喇叭口根部的變截面結構可能干擾檢測結果,所以制作的喇叭口根部缺陷深度為0.139mm,略大于平管嘴根部缺陷深度0.096mm。

圖2 導管端頭對比試樣及人工缺陷位置示意

圖3 覆型后人工缺陷的形貌(截面圖)

檢測方案

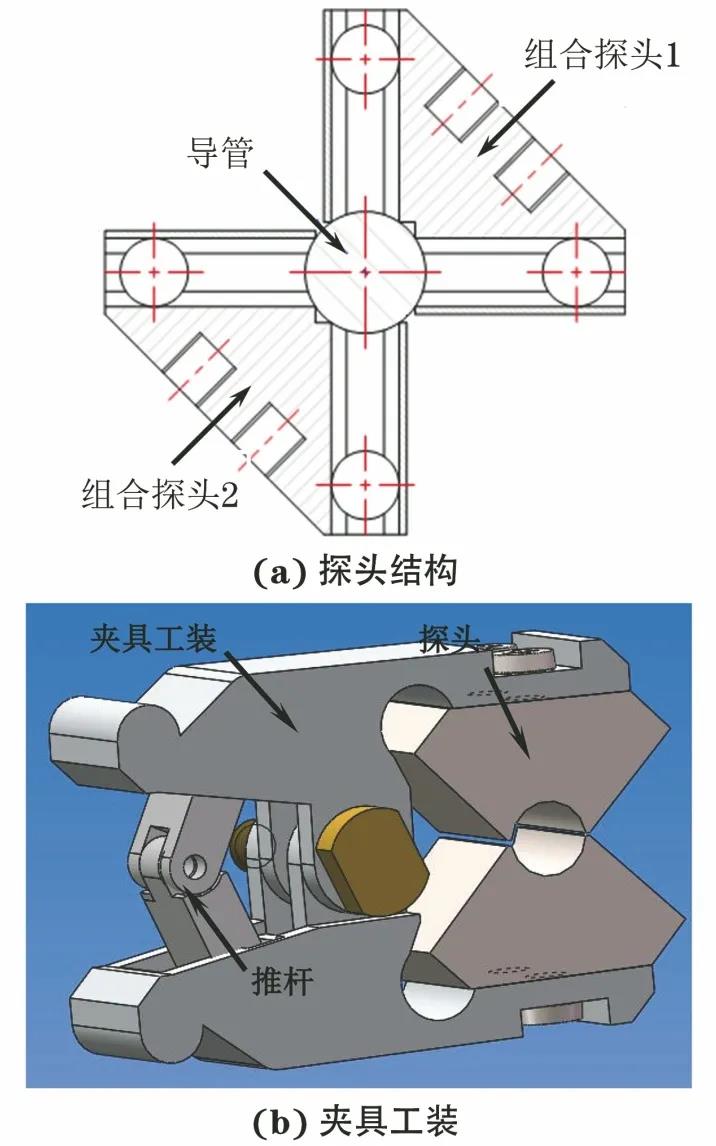

為了實現導管管壁周向裂紋的檢測,需綜合考慮裂紋形貌、導管結構及螺栓遮擋等因素,試驗采用4個通道的表面波探頭包覆導管,每個探頭覆蓋導管的1/4,探頭楔塊表面為仿形結構,完全契合導管曲面,設計目的為在不拆解導管和連接螺栓的情況下,兩兩探頭組合在一起通過夾持的方式實現導管在圓周方向上的一次性檢測,探頭結構及夾具工裝如圖4所示。另外,在導管檢測過程中,必須使兩組探頭緊密貼合在導管表面以達到良好的耦合效果,確保檢測結果的一致性。在役檢測時空間狹窄,不允許人為夾持探頭,因此夾具工裝的研制對檢測結果的一致性至關重要。采用3D打印技術仿形制作小型化夾具工裝,其與探頭匹配后,通過工裝的推桿可實現探頭的加緊固定,滿足現場檢測要求。

圖4 探頭結構及夾具工裝示意

表面波探頭的入射角、頻率和晶片類型等參數對檢測信噪比及可檢深度至關重要。表面波探頭的入射角α應大于第二臨界角,即滿足下式:

α>arcsin(CL/CR)

式中:CL為有機玻璃的縱波聲速,CL=2.73×103m/s;CR為不銹鋼的表面波聲速,CR=2.98×103m/s。

經計算可知,所選探頭的入射角α≥66.4°,試驗選擇入射角為67°。探頭晶片在寬度方向上應有一定的弧度,以達到聚焦聲波能量及提高檢測信噪比的目的。

表面波的檢測深度一般在兩個波長的范圍內,而工程上表面波探頭的頻率一般為2~5MHz,當頻率為5MHz時,通過計算得到波長約為0.6mm,可檢測深度為1.2mm,滿足Φ8mm導管管壁厚度的檢測要求。

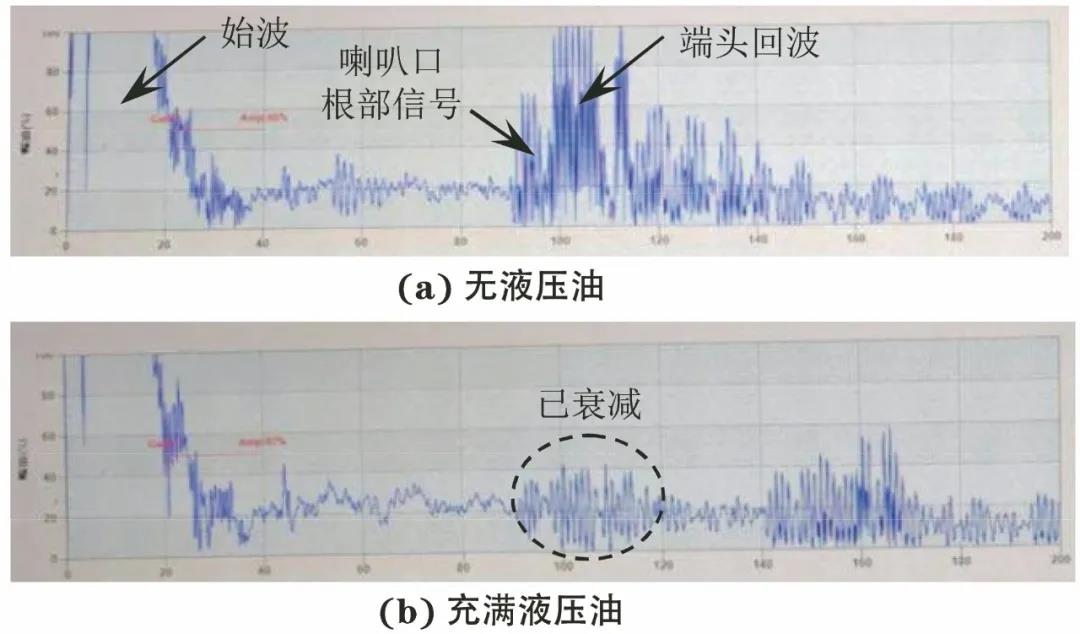

在役檢測時,導管中充滿的液壓油可能會使超聲信號產生衰減,試驗選擇頻率為5MHz和7.5MHz的探頭分別在對比試樣上開展試驗。在無液壓油和充滿液壓油兩種狀態下,5MHz表面波探頭的檢測結果如圖5所示。

圖5 5MHz表面波探頭的檢測結果

由圖5可知,導管內充滿液壓油時的波形圖與無液壓油時的差異較大,原因為當表面波在充滿液壓油的導管內傳播時,部分聲能量通過固-液界面傳入液體中,導致喇叭口根部缺陷和端頭回波信號衰減;當頻率為7.5MHz時沒有發生上述現象。因此,對于充滿液體的薄壁導管應選擇相對較高的檢測頻率,試驗的頻率確定為7.5MHz。

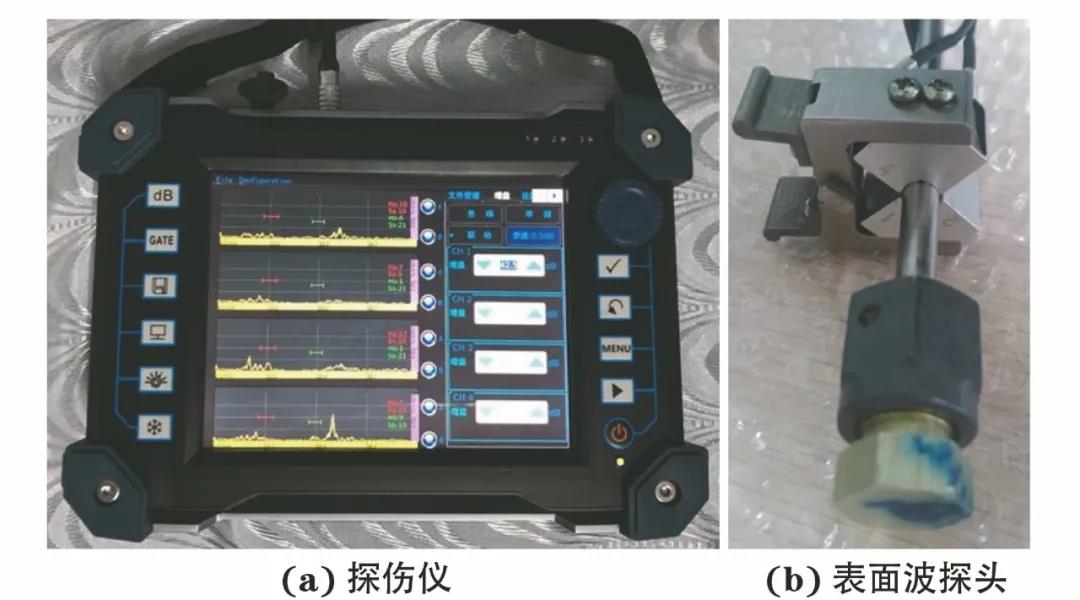

試驗采用4通道探傷儀,該探傷儀有增益、保存、凍結、旋轉、返回等按鈕;軟件為相應的4通道A掃描顯示軟件,主要功能有增益調節、延遲和范圍調整、頻帶選擇等。該探傷儀具有良好的信噪比,可操作性強,與4通道表面波探頭匹配后可實現導管的檢測,4通道超聲檢測系統如圖6所示。

圖6 4通道超聲檢測系統

檢測應用

1 檢測能力

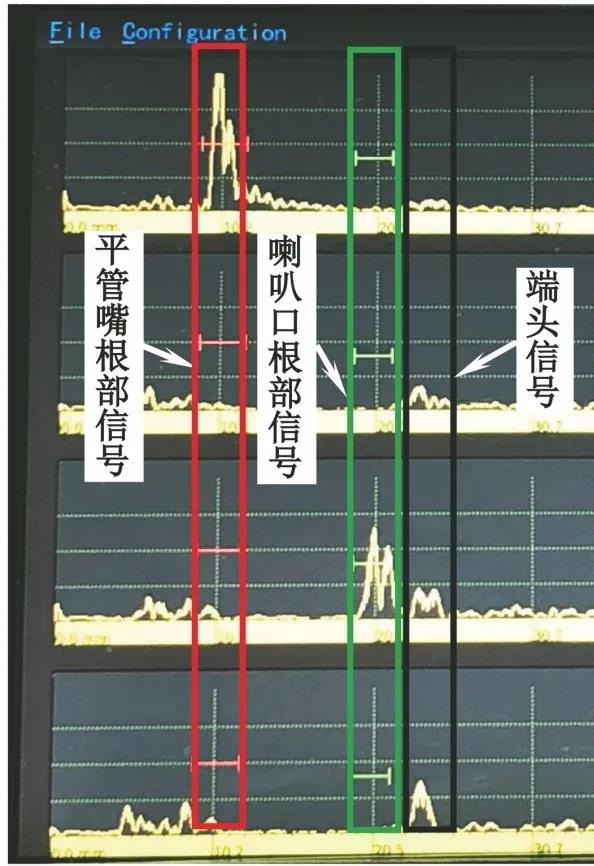

采用上述檢測系統在對比試樣上開展檢測能力驗證,將探頭表層涂覆甘油,貼緊對比試樣的平管嘴根部并通過推桿鎖住工裝夾緊導管。調整閘門位置,紅色閘門A監控平管嘴根部缺陷,綠色閘門B監控喇叭口根部缺陷,當缺陷回波信號幅度超過閘門高度時,儀器發出報警聲。由試驗結果可知,當探頭對應的試樣處無缺陷時,儀器屏幕上相應的通道除了顯示不同幅度的端頭回波外,在閘門A和閘門B位置無任何明顯信號(見圖7通道2和通道4,圖中自上而下分別為通道1,2,3,4,閘門A為紅線,B為綠線);當對應的試樣處有缺陷時,調整檢測靈敏度,在閘門A和閘門B位置出現明顯的信號(見圖7通道1和通道3),這與平管嘴根部缺陷和喇叭口根部缺陷相對應,且信號具有良好的信噪比,表明該超聲檢測系統具有良好的性能,可實現比導管中人工缺陷尺寸更小缺陷的檢測。

圖7 對比試樣的檢測結果

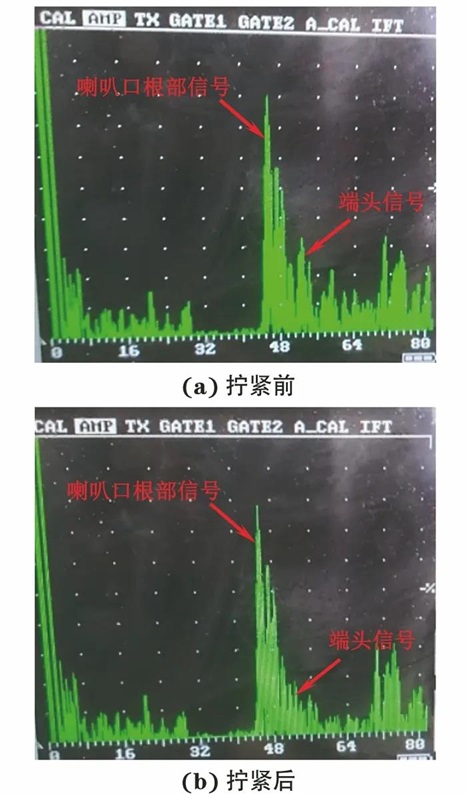

裝配后導管端頭通過外部螺栓與其他接頭相連接,螺栓通過工具人為緊固,需要進一步驗證螺栓擰緊后是否會對喇叭口根部缺陷的檢測結果產生影響。

設計試驗如下:在對比試樣充滿液壓油的狀態下,通過手動逐步旋緊螺栓連接兩個導管,觀察端頭和缺陷回波信號的變化。采用一個通道探頭,將探頭置于喇叭口缺陷位置處,所使用的儀器型號為Masterscan 380。擰緊前調整增益使喇叭口根部缺陷信號幅度至滿屏幕的80%;擰緊后,端頭回波信號幅度明顯降低,增益差為4~8dB,但是喇叭口根部缺陷的信號幅度并未發生變化,螺栓擰緊前后的缺陷信號如圖8所示。

圖8 螺栓擰緊前后的缺陷信號

由圖8可見,螺栓的擰緊程度只會降低端頭回波信號幅度,并不會對缺陷信號產生影響,這也是能夠在不同接頭狀態下實施檢測的基礎。

2 在役檢測

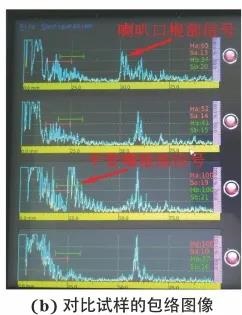

某型飛機的在役檢測現場及結果如圖9所示。探頭滿足在役檢測的空間和穩定性要求。在役檢測時,利用對比試樣把喇叭口缺陷的信號回波幅度調至滿屏幕的80%,在此基礎上加上一定增益作為檢測靈敏度,目的是確保小缺陷的檢出。由于實時目視觀測可能會造成缺陷漏檢,所以通過包絡模式記錄信號的最大幅度輪廓,進一步確保了檢測的可靠性;導管的檢測圖像噪聲較低,檢測效果良好,未發現異常顯示。

圖9 某型飛機的在役檢測現場及結果

結 語

根據飛機液壓導管的疲勞裂紋形貌及導管端頭結構,結合在役檢測的特點,提出了相應的檢測方案,解決了導管內液壓油、裝配及遮擋等多種因素的影響問題,采用四通道檢測系統進行檢測,實現了對比試樣上長為3mm,深為0.1mm的平管嘴根部人工缺陷以及長為3mm,深為0.14mm的喇叭口根部人工缺陷的定量檢測。對某型飛機進行在役檢測的結果表明,該方法滿足在役檢測的要求,為飛行安全提供了保障。