近日,來自俄羅斯國立科技大學材料科學與技術學院(NUST MISIS)和俄羅斯聯邦核能研究所(JSC NIIEFA)的科學家團隊聯合展示了如何使用混合增材制造技術生產具有改進性能的鎢銅復合材料。這種復合材料被設計用于聚變工廠中的等離子體組件(PFC),有望提高聚變反應的效率。

研究表明,由鎢和銅制成的復合材料的熱物理和機械特性并不遜色于通過經典方法制造的類似物,但是,在混合添加劑技術的情況下,可以實現更有效的散熱并提高熱性能。

據NUST MISIS大學校長Alevtina Chernikova介紹,MISIS大學在俄羅斯材料科學領域處于領先地位,并在國際QS排名中位列材料科學領域世界前100名最佳大學之一。此次由年輕科學家Stanislav Chernyshikhin博士領導的研究小組開發的新型復合材料,將應用于國產熱核反應堆中,具有重要的實際意義。

鎢因其高熔點、物理濺射閾值能量低以及低氫同位素保留率而被認為是面向等離子體的組件的主要材料之一。然而,由于鎢的高硬度和脆性,其加工難度較大。傳統粉末冶金方法無法制造復雜輪廓的產品,而增材制造技術則提供了這一可能性。

負責人Stanislav Chernyshikhin博士指出,選擇性激光熔化(SLM)技術是金屬產品增材制造中最流行和應用的方法之一,能夠以高分辨率合成復雜形狀的零件。然而,使用SLM方法生產鎢產品面臨熔化溫度高、易形成非熔合缺陷、微裂紋以及裝置過熱等挑戰。

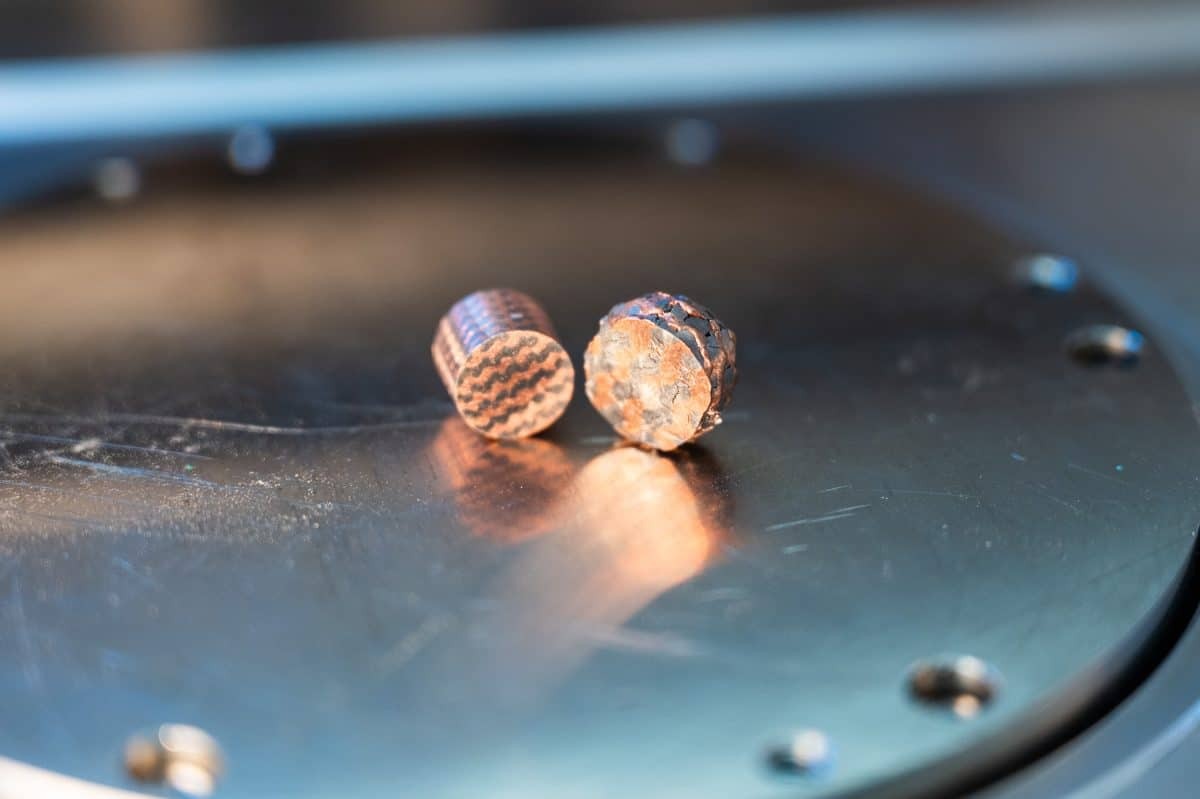

NUST MISIS團隊在研究了激光合成鎢的條件后,成功獲得了96.7%的固體樣品相對密度。他們首先制造了類似于彎曲網格或波浪的鎢螺旋骨架結構,然后在高達1350°C的溫度下將銅滲透到金屬基體中,并現場監測該過程。通過對鎢基體浸漬的潤濕和動力學的研究,他們建立了最佳滲透條件。

機械測試表明,這種鎢銅復合材料比純鎢更具延展性,能夠承受高達35%的變形而不被破壞。此外,NUST MISIS科學家與JSC NIIEFA合作,在寬溫度范圍(高達800°C)內進行了熱擴散率測量。研究發現,隨著結構晶胞尺寸的減小,熱擴散率略有下降,但強度特性增加。

斯坦尼斯拉夫·切爾尼希欣博士表示,未來他們計劃繼續生產PFC原型并進行熱負載循環測試,以模擬接近熱核裝置真實運行條件的影響,進一步驗證該復合材料的性能和可靠性。