隨著聚乙烯(PE)管材生產技術的日益發展,其產品的質量和性能得到了大幅提升,已在許多領域替代傳統的金屬管道。在城市燃氣管網領域,PE管道憑借密度小、韌性好、耐腐蝕的特性及易焊接和方便施工的優點,成為了燃氣管網的主流材料。近年來多次燃氣泄漏及爆炸事故的發生,使得燃氣管道的安全性和穩定性受到公眾的廣泛關注。相關統計資料表明,目前多數PE管線事故的發生源于PE管材焊接接頭的失效。PE管線需要在施工現場焊接完成安裝,受施工現場的復雜環境因素及施工技術水平影響,其焊接接頭可能會產生氣孔、夾雜、未熔合等埋藏缺陷。早期PE管材缺乏相應的檢測技術,導致當時施工單位往往只依靠經驗進行宏觀檢測或不進行檢測直接施工,給現在正在使用的PE管網埋下了大量的安全隱患。

為此,安徽華夏高科技開發有限責任公司的檢測人員研究了PE管材熱熔對接接頭的超聲衍射時差法檢測工藝特性,通過對人工缺陷試樣及現場實際缺陷進行檢測,來驗證該工藝的可靠性。

01

PE管材熱熔接頭的超聲衍射時差法檢測

PE管材與傳統的金屬管材在材料性質及焊接工藝上存在很大的差異。傳統脈沖回波法超聲檢測工藝通過檢測缺陷的反射波發現缺陷,缺陷方向會影響反射波的波幅使脈沖回波法難以發現特定方向的缺陷,同時其檢測結果無法留存且難以復現,這導致傳統的脈沖回波法在PE管材上難以使用。

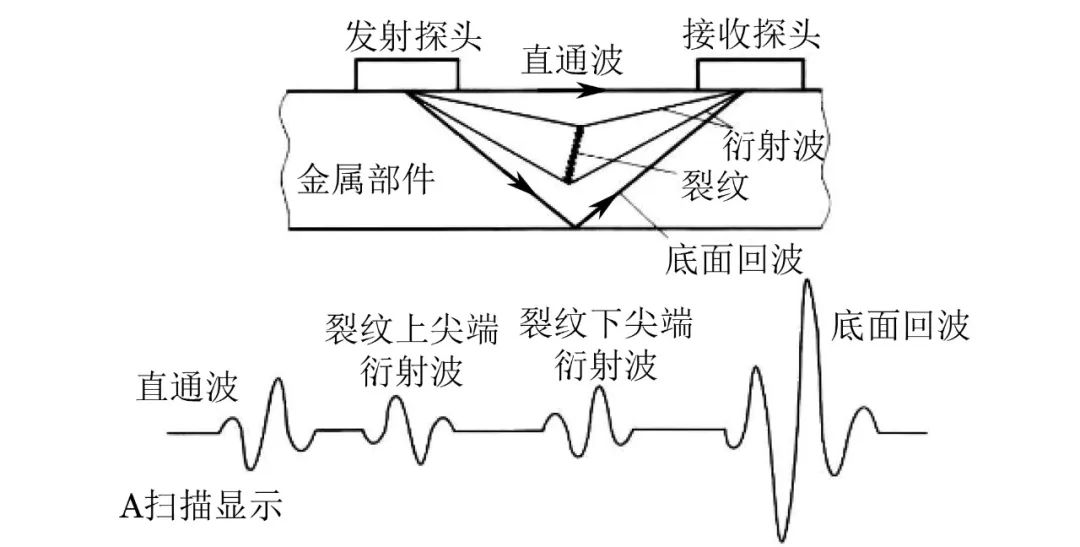

超聲衍射時差法(TOFD)是一種新型超聲檢測方法,與常規的超聲脈沖回波方法不同,TOFD通過檢測目標缺陷在波束中產生的衍射波來發現缺陷,其檢測原理如圖1所示。

圖1 超聲衍射時差法檢測原理檢測時,由發射探頭發射的非聚集脈沖波束進入工件,在無缺陷的情況下,接收探頭會接收到沿工件表面傳播的直通波脈沖和底面反射回來的底波脈沖,這兩個脈沖信號的相位相反,是TOFD系統評定缺陷深度的參考。若檢測區域存在缺陷,聲波會在缺陷的尖端形成覆蓋較大角度范圍的衍射波信號,接收探頭會接收到缺陷上下尖端形成的兩個衍射信號。通過衍射波信號和直通波信號與底波信號的時間差可以計算出缺陷在深度方向上的位置和尺寸。TOFD檢測系統配備帶有距離編碼器的掃查裝置,通過以一定分辨率記錄掃查路徑上所有A掃描結果形成TOFD圖譜,如圖2所示。TOFD波束檢測范圍具有一定寬度,缺陷信號呈拋物線形狀。

圖2 超聲衍射時差法檢測圖譜相比于傳統的脈沖回波法超聲檢測,TOFD使用衍射波檢測缺陷的特性使其對缺陷的方向不敏感,能夠發現各個方向上的缺陷。由于不依賴缺陷回波強度定量缺陷,TOFD的檢測靈敏度較高且可重復性較好,但衍射波本身強度低的特性也導致了TOFD系統檢測到的缺陷信號信噪比較低,在高增益的情況下難以判定缺陷。同時受檢測波脈沖寬度和檢測區域形狀的影響,TOFD檢測在工件上表面和下表面存在一定的盲區,這部分盲區對應A掃描視圖中直通波和底波覆蓋的部分,其中下表面盲區較小,在存在焊縫余高的情況下通常可以忽略,但上表面盲區較大無法消除,且會隨著脈沖寬度的增大而增大,因此通常需要配合其他的檢測方法使用。

PE管材熱熔對接工藝的特性決定了PE管道熱熔接頭的缺陷通常只會在焊縫中間的熔合區域出現,并且無易出現缺陷的熱影響區。因此,通過管材壁厚計算出合適的探頭間距后,便可以利用TOFD檢測區域的中部(靈敏度較高)覆蓋熱熔接頭較窄的熔合區域,從而獲得較高的檢測靈敏度,同時較窄的熔合區域及內翻邊的存在能夠將下表面的檢測盲區降至可忽略的范圍。

02

試驗裝置與模擬缺陷試樣

為驗證超聲衍射時差法檢測PE管材熱熔對接接頭的工藝可行性,對多個帶有人工缺陷的模擬試樣進行了TOFD檢測試驗。試驗使用多浦樂PHASCAN Ⅱ型多功能超聲檢測儀作為主機,配合使用帶編碼器的掃查架,如圖3所示。

圖3 TOFD檢測裝置根據PE材料的聲學特性,選擇頻率為7.5 MHz探頭以適應PE材料較高的聲衰減特性,配合使用60°充水楔塊以滿足楔塊中聲速(1483 m/s)小于PE材料聲速(2200 m/s)的要求。為得到良好且可持續的界面耦合效果,裝置使用加壓水桶以提供穩定的水流。該裝置可以匹配多種不同管徑的對接接頭,并且能夠提供良好的耦合條件。為驗證檢測工藝的技術可行性,參照鋼制承壓設備檢測標準,根據熱熔焊接工藝易產生的缺陷,設計加工了多個含有人工缺陷的熱熔對接接頭缺陷試樣,設計的缺陷試樣如圖4所示。

圖4 設計的人工缺陷試樣

試樣1為PE-100SDR17熱熔對接接頭,直徑為200 mm,壁厚為12 mm,卷邊高度為3 mm,其上含有模擬未熔合缺陷,長度為10 mm,深度為12 mm;模擬短孔缺陷,孔徑為2 mm,深度為6 mm;模擬通孔缺陷,孔徑為2 mm,深度為12 mm。

試樣2為PE-100SDR17熱熔對接接頭,直徑為160 mm,壁厚為9.5 mm,其上含有模擬未熔合缺陷,長為25 mm,深為9.5 mm;模擬短孔缺陷,孔徑為2 mm,深為5 mm;模擬通孔缺陷,孔徑為2 mm,深為9.5 mm。

03

人工缺陷試樣檢測結果

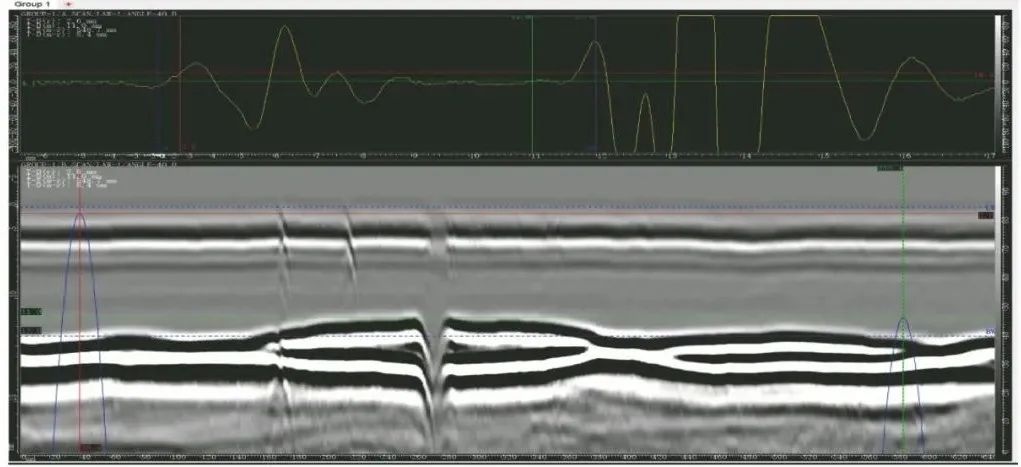

試樣1的TOFD檢測圖譜如圖5所示,由圖譜可見170 mm位置出現貫穿直通波和底波的缺陷信號,這對應試樣上的模擬通孔缺陷;213 mm位置出現深為6 mm的缺陷信號,這對應試樣上6 mm深的短孔缺陷;270~280 mm位置處出現了直通波及底波信號中斷,這對應試樣上長為10 mm的模擬未熔合缺陷。

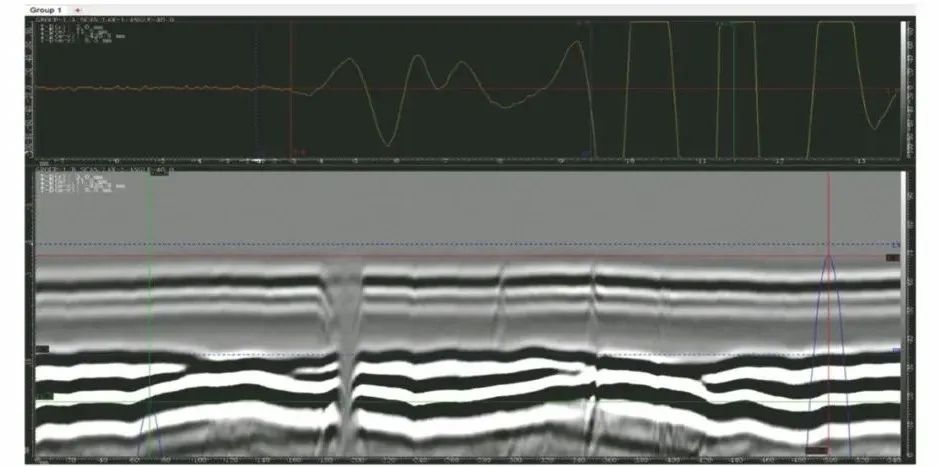

圖5 試樣1的TOFD檢測圖譜試樣2的TOFD檢測圖譜如圖6所示,由圖譜可見208~233 mm位置的直通波及底波信號出現中斷,這對應試樣上長為25 mm的模擬未熔合缺陷(夾鐵片);266 mm位置出現深為5 mm的缺陷信號,對應試樣上的模擬短孔缺陷;322 mm位置出現貫穿直通波與底波的缺陷信號,對應試樣上的模擬通孔缺陷。

圖6 試樣2的TOFD檢測圖譜

以上模擬缺陷試樣的檢測結果與模擬缺陷的情況高度一致,證實了PE管材熱熔接頭TOFD檢測工藝的技術可行性。

04

實際缺陷檢測

為進一步驗證PE管材TOFD檢測工藝的可靠性,與某燃氣集團合作開展了現場檢測試驗,圖7所示為合作單位施工現場的實際缺陷試樣。

圖7 實際缺陷試樣

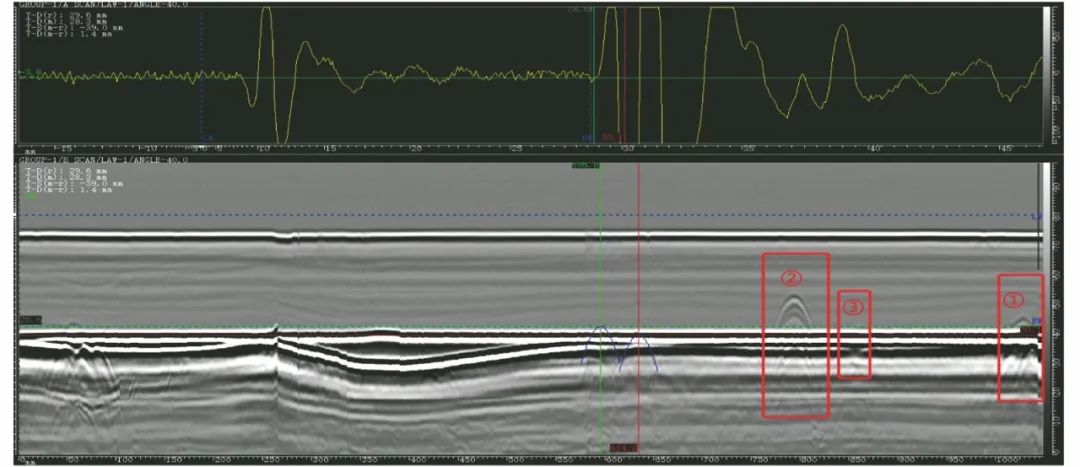

由于管帽本身重復使用,受合作單位委托檢測該熱熔接頭,檢測過程中發現明顯缺陷特征,經協調后,現場切開進行缺陷驗證。檢測時機為熱熔焊接工作完成、自然冷卻2小時后。其TOFD檢測圖譜如圖8所示。

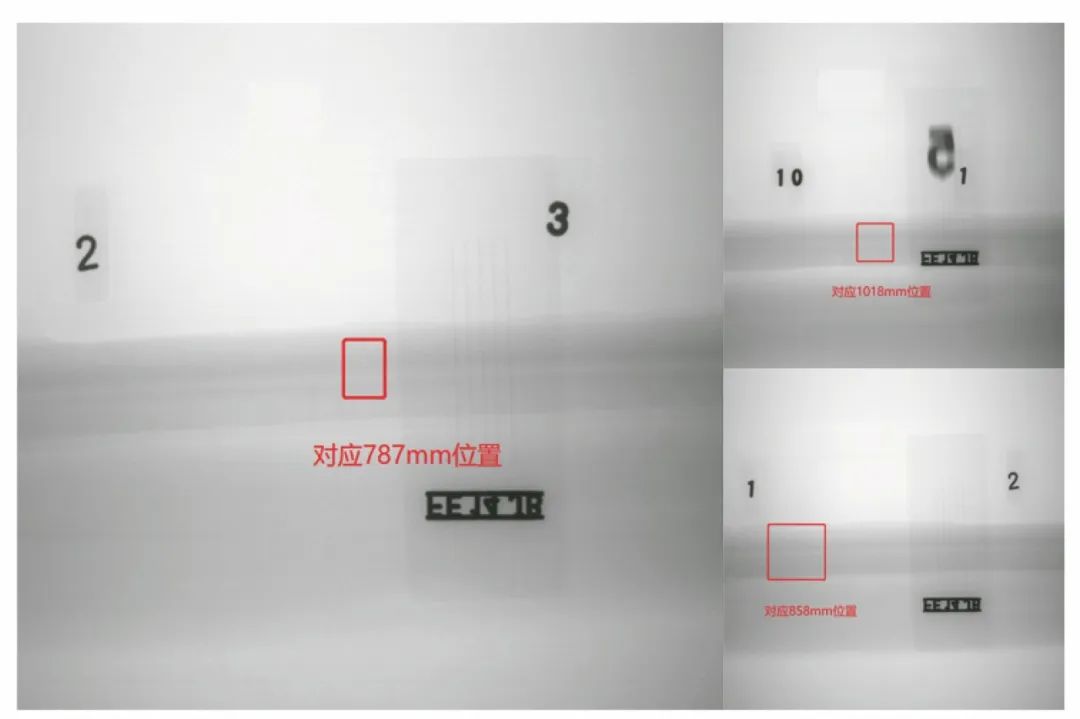

圖8 實際缺陷試樣的TOFD檢測圖譜圖譜評定發現橫向距離1018 mm,深27.6 mm處存在長為30 mm的內部翻邊缺陷(缺陷①);橫向距離787 mm,深23.3 mm處存在長為6 mm的埋藏缺陷(缺陷②);橫向距離858 mm,深27.7 mm處存在長為4 mm的內部翻邊缺陷(缺陷③)。

圖9 實際缺陷試樣的DR檢測底片圖10為現場切割驗證結果,可見缺陷①有凹坑及夾雜,從而造成內部翻邊不良;缺陷②處內翻邊無明顯問題,初步判斷為內部埋藏缺陷,現場無解剖條件;缺陷③有夾雜,造成內部翻邊不良。驗證結果與之前TOFD圖譜評定得出的結果相吻合。

05

結語

對含有人工缺陷的模擬試樣進行超聲衍射時差法檢測。結果表明,超聲衍射時差法能夠可靠地檢測出PE管道熱熔對接接頭中的模擬缺陷,并且能夠較為精確地對缺陷長度及高度進行定量。在實際缺陷試樣上的檢測結果進一步驗證了該檢測技術在PE管道熱熔對接接頭檢測上工藝的可行性和可靠性。