如圖1所示,由于蛇形管高加對接焊縫結構復雜,蛇形管空間小,焊口數量多,所以其射線檢測操作困難,檢測周期長。為此,中國特種設備檢測研究院和東方電氣集團東方鍋爐股份有限公司的研究人員對材料為15CrMo、壁厚為3.5mm的Φ25mm管道對接焊縫進行相控陣超聲檢測(PAUT)工藝研究,通過仿真分析PAUT檢測工藝,對缺陷響應進行工藝優化,在模擬試塊上對優化后的工藝進行檢測試驗,以驗證其對蛇形管高加小徑管對接焊縫檢測的可行性。

1 小徑管相控陣超聲檢測工藝分析

01 聲場仿真

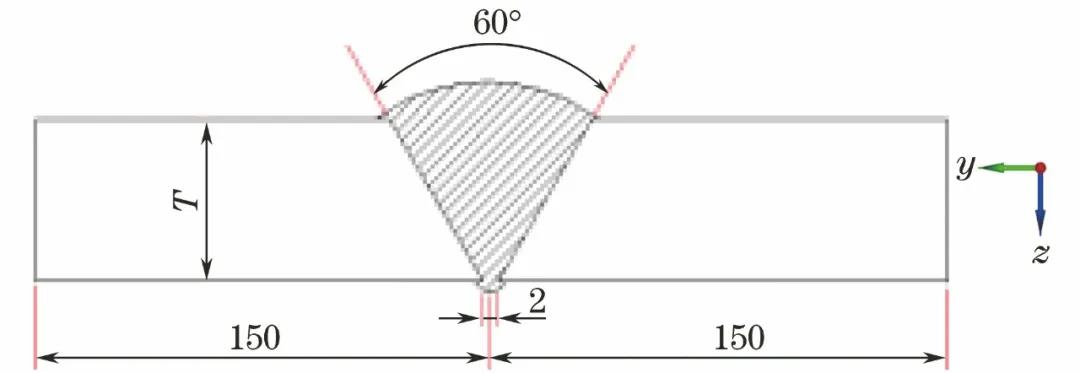

圖2 小徑管對接焊縫坡口結構示意(T為壁厚)

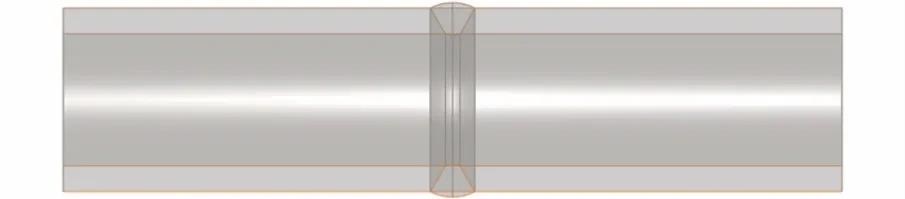

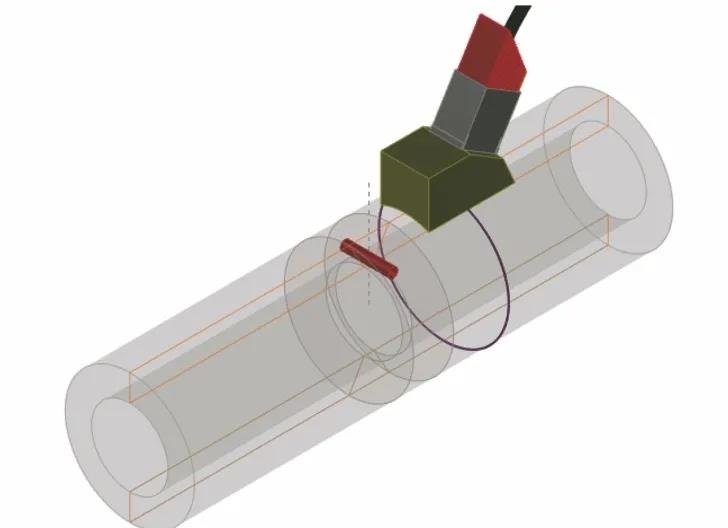

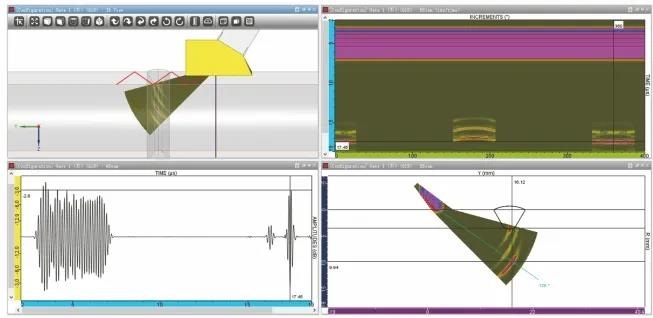

根據焊縫坡口等工藝參數建立的小徑管仿真模型如圖3所示。對工件進行分析,設置探頭頻率為7.5MHz;楔塊角度為60°;晶片數量為16;激發孔徑為7.9mm;起始激發1個晶片;聲束角度為45°~75°;探頭前端距焊縫中心距離為7.5mm;聲波反射4次。

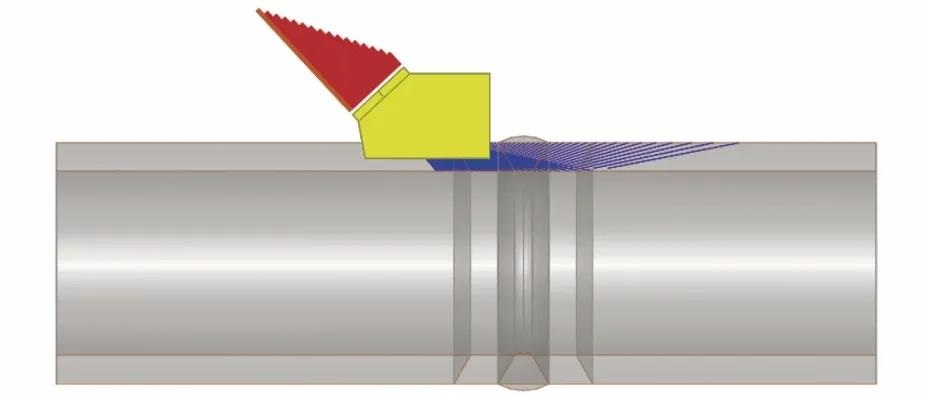

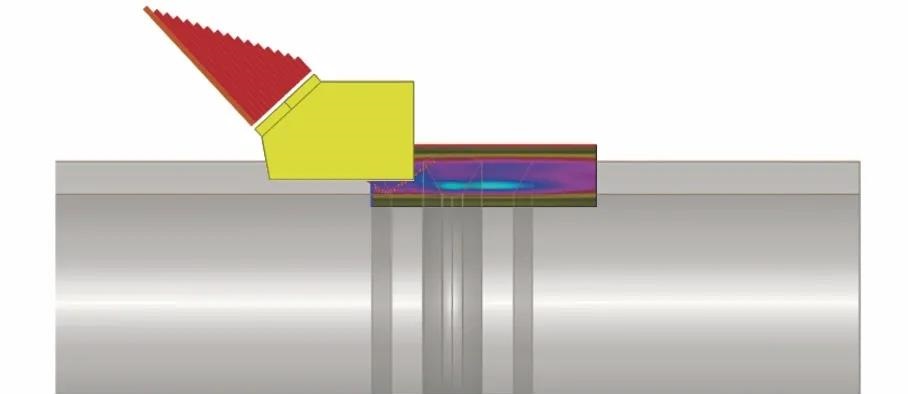

將上述工藝參數加載至被檢工件模型上,經仿真軟件計算分析,該聚焦法則下的聲束覆蓋如圖4所示,聲場在工件中的分布如圖5所示。

圖5 聲場在工件中的分布示意

由仿真可知,采用設定的相控陣超聲檢測工藝參數,使用3次波及4次波,探頭中心能量的-6dB范圍內聲場能完全覆蓋焊縫檢測區域,能更有效地利用聲場能量。使用該檢測工藝參數,對小徑管進行缺陷響應仿真分析。

02 PAUT缺陷響應仿真

Φ2mm長橫孔缺陷響應仿真分析

在建立好的工件模型中,預制一個長為10mm,孔徑為2mm的長橫孔,其模型如圖6所示。

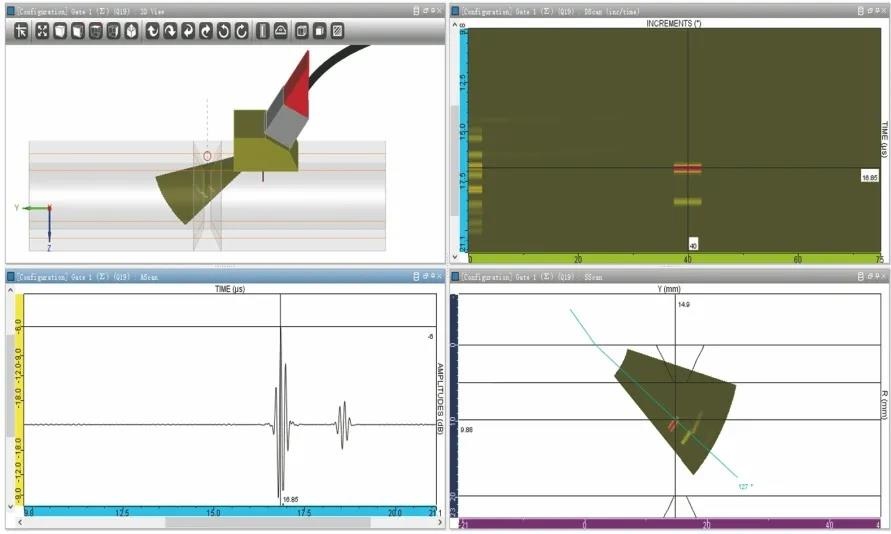

用上述聲場仿真的檢測工藝參數在該模型上進行缺陷響應仿真分析,分析結果如圖7所示。

由仿真分析結果可知,采用三次波能有效檢出Φ2mm的長橫孔,在折射角為53°時,缺陷反射波幅最大,最大波幅絕對值為0.103。

仿真噪聲信號水平

采用該聚焦法則,在對比試塊上對Φ2mm長橫孔進行檢測,測試該檢測工藝參數下的檢測信噪比n11。

n11= A01/A11

式中:A11為仿真噪聲信號水平;A01為缺陷反射波最大波幅。

如圖8所示,當一次波高調至80%時,噪聲信號波幅為5.8%;當三次波高調至80%時,噪聲信號波幅為11.4%,n11=7。

將仿真得到的Φ2mm長橫孔的波幅絕對值,實測的Φ2mm孔的AΦ2(實際缺陷最大反射波幅)與A噪聲(實際噪聲信號水平)所得的n11代入到上式中,可得到該檢測工藝參數下的仿真噪聲信號水平A11=0.015。若缺陷信號幅值大于A11,表明該缺陷可檢出。

未焊透及坡口未熔合響應仿真分析

被檢工件容易在根部出現根部未焊透及坡口未熔合類缺陷,針對這種情況,分別在工件模型中設定兩種缺陷,缺陷參數如表1所示,缺陷模型如圖9所示。

表1 小徑管埋設缺陷參數

|

缺陷類型 |

缺陷規格(長×寬)/mm |

缺陷周向位置/(°) |

|

根部未焊透 |

10×0.5 |

0° |

|

坡口未熔合 |

10×0.5 |

180° |

圖9 未熔合及未焊透缺陷模型

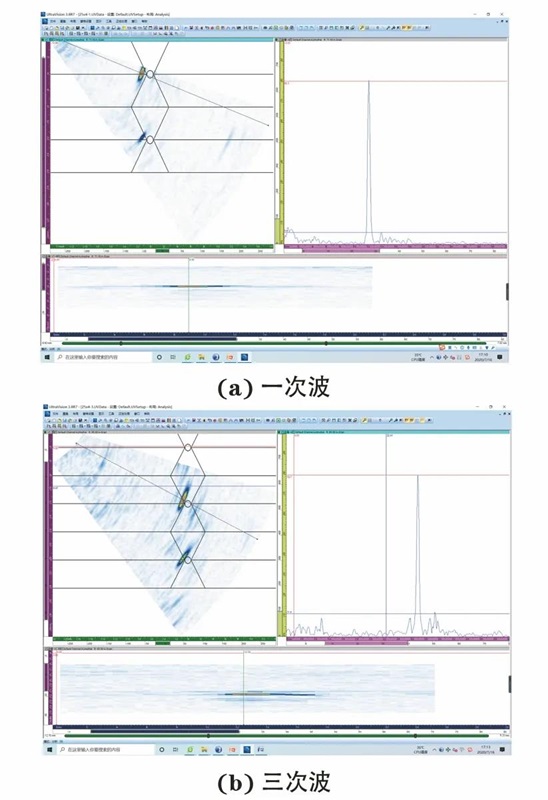

將上述聲場仿真的檢測工藝參數代入建立的缺陷模型中進行分析計算,兩種缺陷的仿真檢測結果如圖10和圖11所示。

圖10 坡口未熔合仿真檢測結果

由仿真分析可知,坡口未熔合及未焊透類缺陷均能用73°~75°大角度聲束的一次波檢測到,但存在漏檢的情況;三次波也均能檢測到,并且有效檢出,缺陷分析結果如表2所示。

表2 缺陷仿真檢測結果

|

缺陷波幅(絕對值) |

缺陷深度/mm |

缺陷長度/mm |

缺陷性質 |

|

0.105 |

3.00 |

14.5 |

未焊透 |

|

0.062 |

3.25 |

12.9 |

坡口未熔合 |

由表2分析可知,根部坡口未熔合及根部未焊透的缺陷信號波幅(絕對值)分別為0.062與0.105,均大于A11(0.015),說明該檢測工藝理論上可行。

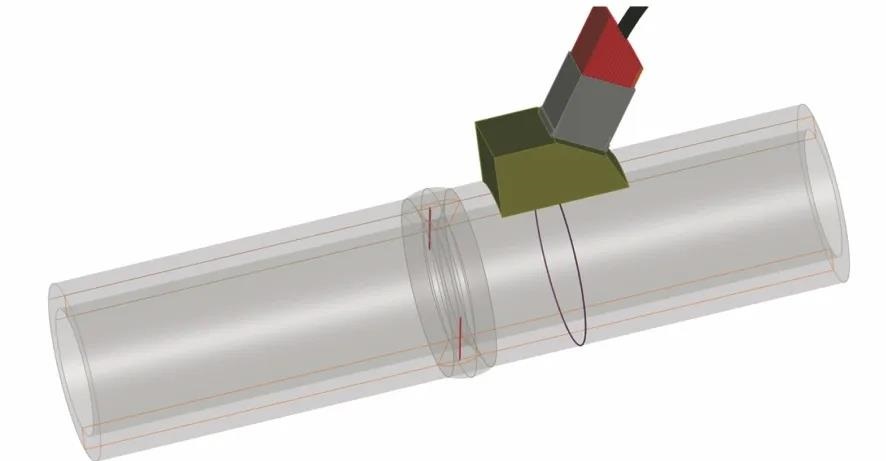

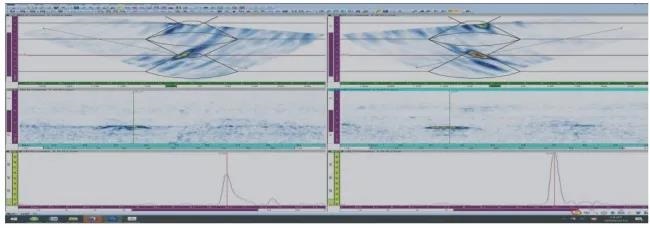

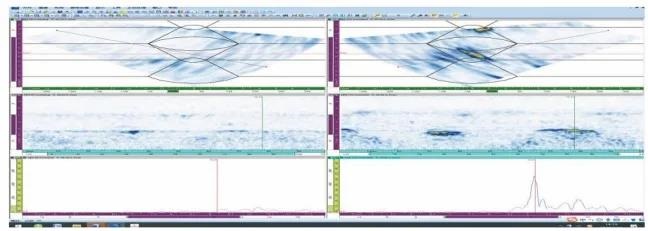

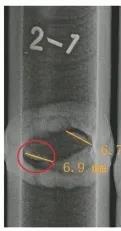

2 模擬試驗驗證

采用ZETEC型相控陣設備,7.5M16型線陣探頭,將仿真得到相控陣超聲檢測工藝在對比試塊上進行調校,并在模擬試塊上進行檢測,將檢測結果與數字射線成像(DR)檢測結果進行比對,對檢測數據進行分析,分析結果如表3和表4所示,成像結果如圖12和圖13所示。

表3 相控陣超聲檢測結果(驗證試驗)

|

缺陷起始點/mm |

長度/mm |

深度/mm |

波幅(區域) |

缺陷類別 |

|

30 |

12 |

3.2 |

II |

未焊透 |

|

70 |

13 |

2.4 |

I |

未熔合 |

表4 DR檢測結果(驗證試驗)

|

缺陷長度/mm |

缺陷類別 |

|

6.7 |

未焊透 |

|

6.9 |

未熔合 |

(a)相控陣超聲檢測

(b)DR檢測

圖12 未焊透缺陷成像結果(驗證試驗)

(a)相控陣超聲檢測

(b)DR檢測

圖13 未熔合缺陷成像結果(驗證試驗)

檢測數據表明,采用該相控陣超聲檢測工藝對蛇形管高加小徑管進行檢測,三次波可以有效檢測出模擬試塊中根部埋藏缺陷,而四次波可以對工件上表面檢測區域有效覆蓋,證明該檢測工藝初步可行。

結語

(1) 通過對蛇形高加小徑管的檢測工藝仿真分析,得到初步檢測工藝,再在模擬試塊上進行驗證,并得到優化后的檢測工藝,試驗結果表明,采用相控陣超聲檢測技術能有效檢出小徑管上的埋藏缺陷。

(2) 現場檢測過程中,可對聚焦法則中角度范圍的選擇、探頭距離焊縫中心前端的距離等關鍵工藝參數進行進一步優化,以完善小徑管相控陣超聲檢測工藝。

(3) 射線檢測技術能檢出的缺陷,采用相控陣超聲檢測工藝均能有效檢出。