在接觸法超聲檢測中,平面探頭與平面工件耦合效果最好,凸面次之,凹面最差。這是因為凹面工件在進行檢測時,探頭兩端與圓周曲面直接接觸,其余區域是具有一定厚度的耦合劑,自兩端向探頭中心線按一定規律增厚,如Φ10mm直探頭在DN80的接管內壁進行檢測時,探頭中心線與接管內壁的耦合層厚度達0.6mm,界面的耦合損失達30dB。

為減少凹面工件界面的耦合損失對檢測造成的不利影響,浙江省特種設備科學研究院的檢測人員設計了一種帶凸面聲透鏡的相控陣超聲技術,通過設置與工件表面曲率相匹配的凸面透聲楔塊,改善了平面探頭與凹面工件的界面耦合效果,同時凸面聲透鏡在圓周方向上有一定的聚焦作用;通過合理設計凸面聲透鏡在圓周方向上的物理聚焦和沿軸向排列相控陣陣元的電子聚焦,可保證一定檢測聲程范圍內的相控陣超聲檢測靈敏度。凸面聲透鏡可以很好地貼合于接管內表面,操作方便且耦合程度好,可以解決凹面檢測時的界面耦合難題。將該技術應用于承壓設備插入式管座角焊縫的質量檢測,解決了常規超聲檢測技術存在的曲界面超聲耦合困難、聲束擴散、輪廓回波導致缺陷信號識別難度大等問題。

1 基本原理

以插入式管座角焊縫接管內壁檢測為例,闡述帶凸面聲透鏡的相控陣超聲技術原理。

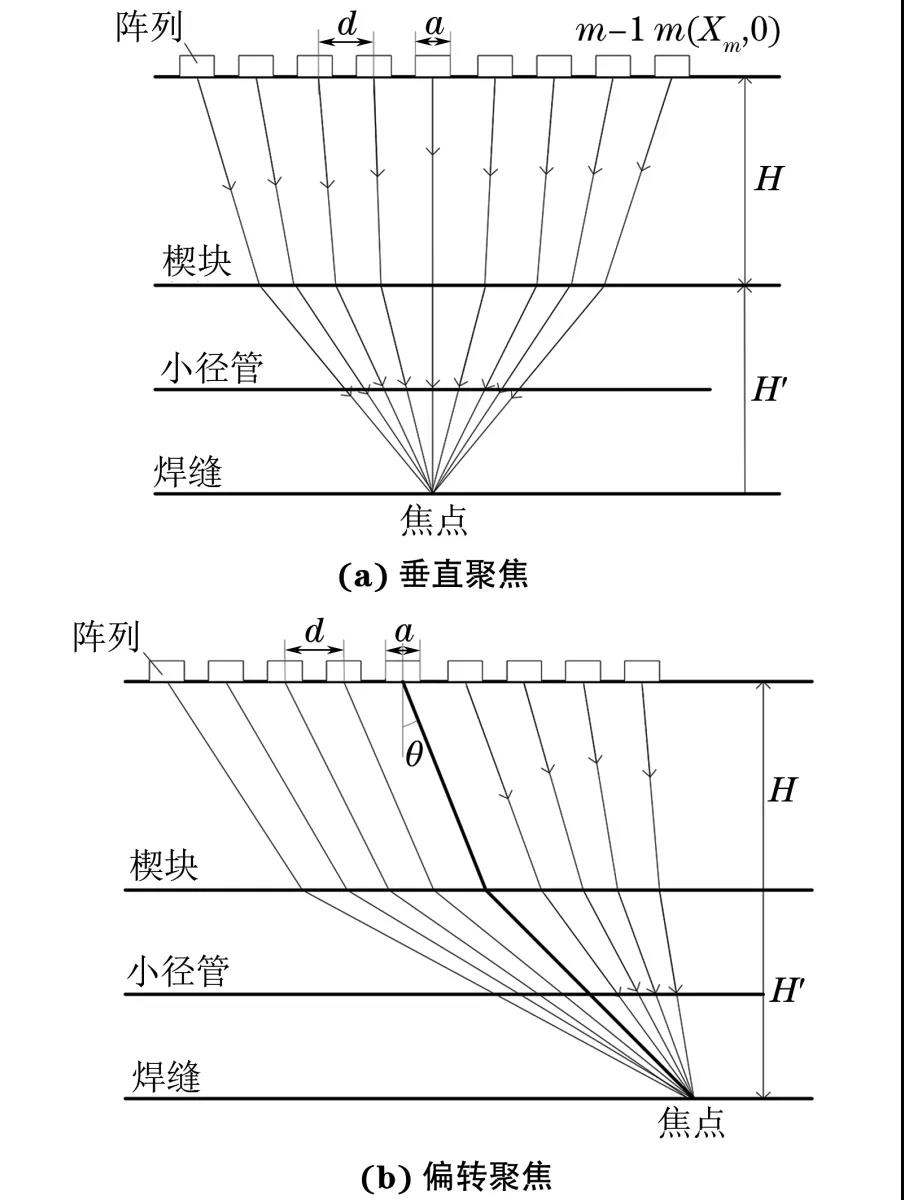

圖1 帶曲面楔塊的相控陣超聲技術原理示意

如圖1所示,將凸面聲透鏡伸入接管內進行檢測,陣元沿軸向排列,采用相控陣電子線掃描方式,聚焦點設置在角焊縫外側熔合線附近。由于透聲楔塊界面波的存在,缺陷回波很可能被二次界面波干擾,為此,聲束在楔塊中的聲程應大于工件中的檢測聲程。

超聲波通過曲面楔塊進入小徑管內壁再進入焊縫,通過延時法實現在焊縫中某一位置的垂直聚焦或偏轉聚焦,如圖2所示。

圖2 楔塊/鋼兩層介質電子線垂直聚焦和偏轉聚焦示意

軸向分布的陣列可按線陣聚焦法則來計算。設探頭至楔塊/鋼界面的距離為H,實際焦點至小徑管內壁的距離為H′,則聚焦探頭所需的焦距F為:F=H+(c1/c2)•H′

式中:c1為楔塊中的聲速;c2為工件中的聲速。

垂直聚集情況下,參考點(中心陣元)兩邊的相控陣陣元信號的延時相等,即τ1=τ-1,τ2=τ-2,…,τm=τ-m。此時,僅需要計算右邊陣元的信號延時。設第m個陣元到參考點的距離xm為:xm=(m-1/2)d

式中:d為兩陣元間間距。

以中心陣元為參考點,則第m個陣元的延時Tm為:Tm=[RF-(RF2+Xm2)1/2]/c

式中:RF為焦距;X為陣元坐標。

偏轉情況下,波束以一定的角度θ (0°≤θ≤90°)入射,即要實現偏角入射,又要實現偏角聚焦,則各陣元的延時量為:Tm=[RF-(RF2+Xm2-2RFXm sinθ)1/2]/c

在工件圓周方向上,超聲波通過透聲楔塊進入工件,其檢測面相當于柱面凹透鏡,凸面聲透鏡聚焦如圖3所示。

圖3 凸面聲透鏡聚焦示意

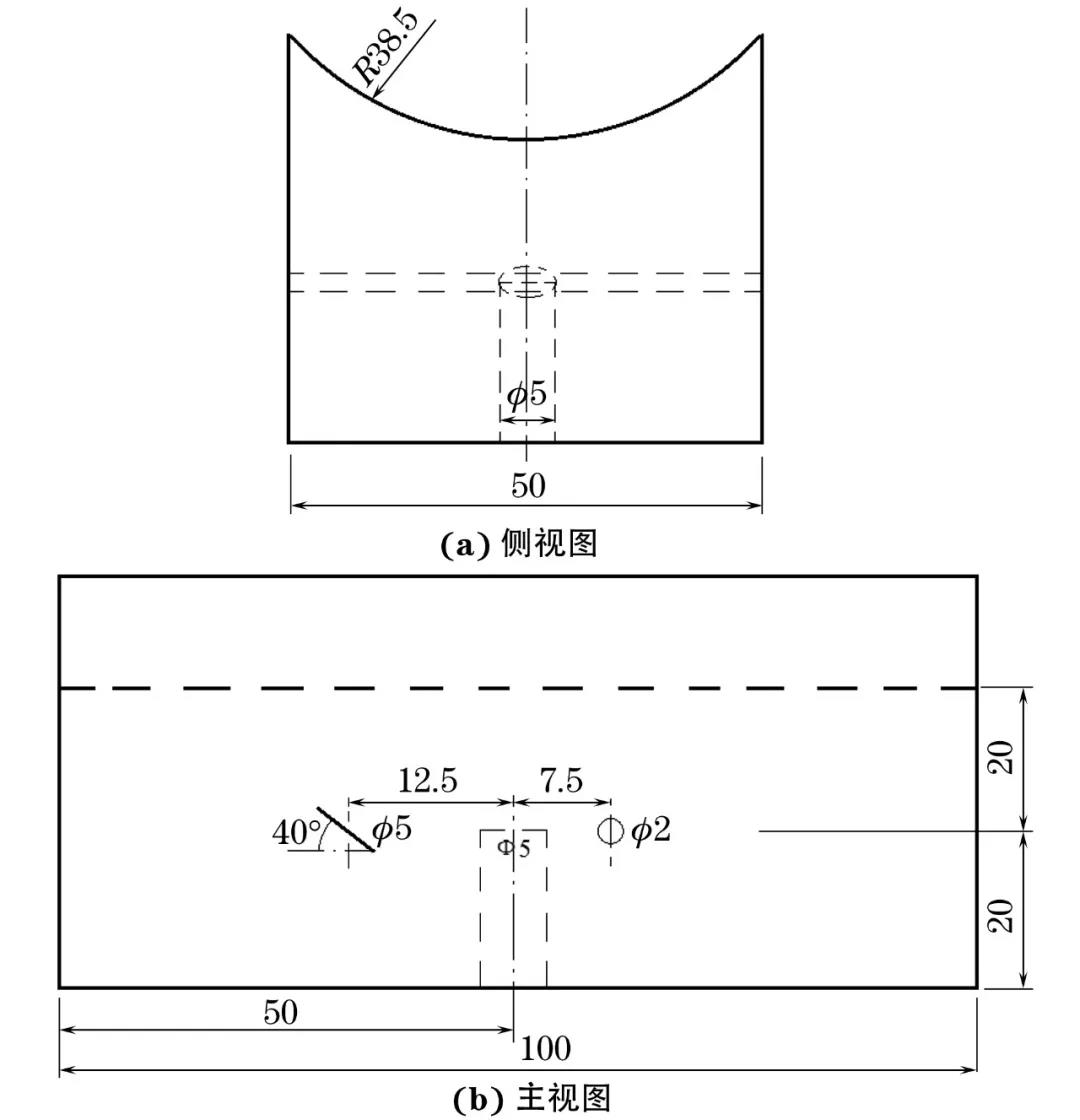

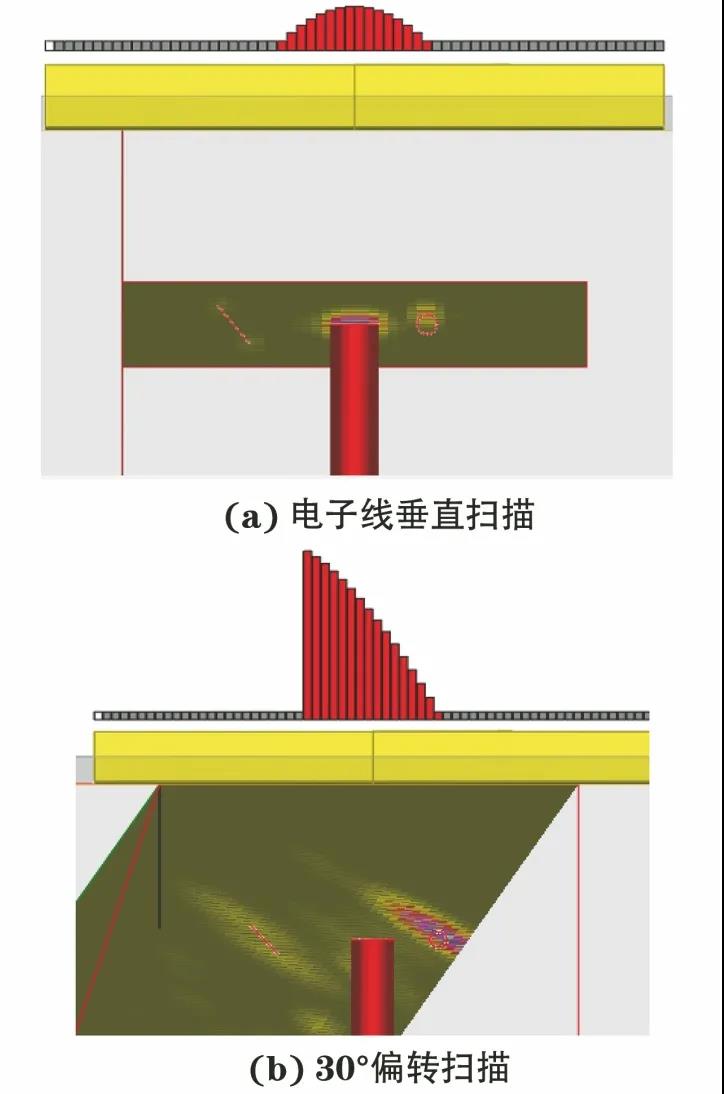

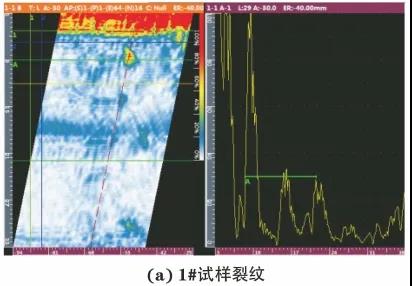

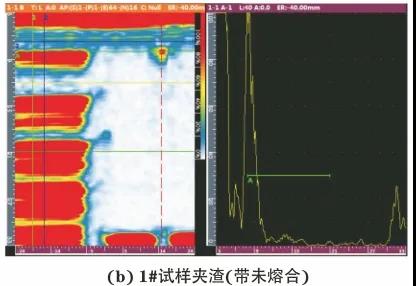

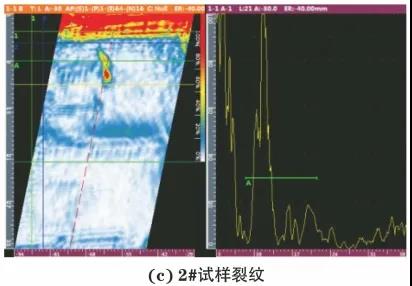

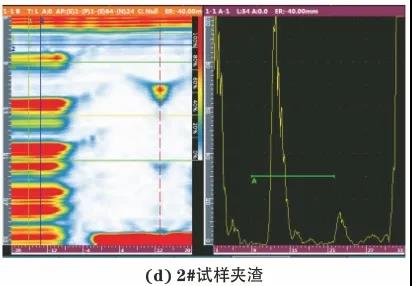

當c1<c2時,聲透鏡具有聚焦作用,其焦距f為:f=r/[(c2/c1)-1] 式中:r為透鏡的曲率半徑。 此外,耦合劑層很薄時,透鏡與工件的聲強透射率T可簡化為:T=4Z1Z2/(Z1+Z2)2 式中:Z1為楔塊的聲阻抗;Z2為工件的聲阻抗。 軸線上x處的折射波聲壓Px為:Px=tP0 [ |f/(x±f)| ]1/2 式中:P0為頂點處入射波的聲壓;t為聲壓透射率;f為焦距;x為從折射波源算起的距離。 2 相控陣超聲CIVA建模與仿真研究 針對Φ89mm×6mm(直徑×壁厚)規格的管座角焊縫,按照上述延時法則,利用CIVA軟件模擬帶凸面透聲楔塊的相控陣探頭在工件內部形成的聲場。傳感器型號為5P64-1.0-10,激勵陣元數為16,楔塊材料為聚苯乙烯,楔塊厚度15mm,小徑管規格為Φ89mm×6mm,掃描類型為電子線垂直掃描(焦距20mm),電子線偏轉掃描(角度30°)。 相控陣超聲軸向和周向聲場聚焦的仿真結果如圖4所示,其中軸向平面由于相控陣直接聚焦,產生的聲場較強,而周向聲場則依靠上述楔塊和曲面的耦合特性獲得了一定程度的聚焦,可見所設置的檢測參數能使聲束在試樣內獲得較好的聚焦效果。 為研究帶凸面楔塊的相控陣探頭對缺陷檢測的可靠性,對相控陣探頭和凸面楔塊對人工缺陷的反射聲場進行建模分析,相控陣晶片沿圓弧曲面軸向布置。缺陷試樣結構如圖5所示,其上表面為曲率半徑為38.5mm的圓弧凹面,該試樣共包含有3處缺陷,中間為Φ5mm的平底孔缺陷,以模擬未焊透和接管側的未熔合缺陷;左邊為傾角為40°的Φ5mm圓盤,以模擬容器側的未熔合缺陷;右邊為Φ2mm×50mm側鉆孔,以模擬條狀缺陷。如果不考慮焊縫與母材的聲學特性差異,建模分析中可用圓弧凹面試樣代表管座角焊縫結構。 人工缺陷的CIVA聲場仿真和波形幅值圖像如圖6所示。可以看出電子線垂直掃描結合30°偏轉掃描(30°以上偏轉縱波分量下降很快,且容易產生柵瓣),對不同類型的人工缺陷進行檢測,能獲得較清晰的超聲圖像,可直觀地顯示缺陷的位置、分布、尺寸等信息。 3 檢測試驗 為驗證提出的檢測方法的可靠性,加工了管座角焊縫對比試塊,試塊上加工有橫孔、平底孔、表面切割槽等人工缺陷。 采用上述帶凸面楔塊的相控陣探頭進行檢測,結果如圖9所示,可以看出凸面楔塊的相控陣探頭對管座角焊縫對比試塊不同位置和類型的人工缺陷均有較好的檢測效果。 在管座角焊縫對比試塊檢測試驗的基礎上,加工了管座角焊縫缺陷試樣,試樣實物如圖10所示,其中1號試樣規格為Φ89mm×6mm,包括未熔合和裂紋缺陷;2號試樣規格為Φ89mm×6mm,包含夾渣和裂紋缺陷。 采用帶凸面楔塊的相控陣探頭進行檢測,檢測時,將焦點設置在角焊縫外側熔合線外5mm處(考慮熱影響區的缺陷),對體積型缺陷和與表面平行的面積型缺陷,采用電子線垂直掃描方式;對與表面有一定傾角的面積型缺陷,采用一定角度的電子線偏轉掃描方式,設置掃描角度使聲束與缺陷方向大致垂直,以甘油作為超聲耦合劑施加在檢測表面(甘油的聲阻抗與聚苯乙烯相差很小),將相控陣探頭的凸面楔塊沿軸向緊貼管道內表面,并沿著接管圓周方向移動探頭,觀察圖像的變化情況,以判斷角焊縫的輪廓位置。 管座角焊縫缺陷試樣典型缺陷的相控陣超聲檢測結果如圖11所示,可以看出這種帶凸面楔塊的相控陣超聲技術對管座角焊縫試樣不同位置和類型的夾渣、未熔合、未焊透、裂紋等典型缺陷均有較高的檢測能力,并能直觀地顯示缺陷的位置、分布、尺寸等信息。 4 結語 (1) 提出的帶曲面楔塊的相控陣超聲檢測技術,通過設置與接管曲率相匹配的透聲楔塊,改善了界面耦合效果,同時透聲楔塊相當于凸面聲透鏡,在圓周方向上有一定的聲束聚焦作用。 (2) 從CIVA仿真結果可以得出,帶曲面楔塊的相控陣超聲探頭形成的聲場在焦點處的聚焦效果很好,只產生了輕微的旁瓣,對不同類型的缺陷均能獲得較清晰的超聲檢測圖像。 (3) 提出的帶曲面楔塊的相控陣超聲技術對管座角焊縫不同位置和類型的人工缺陷以及夾渣、未熔合、未焊透、裂紋等典型缺陷均有較高的檢測能力,并能直觀地顯示缺陷的位置、分布、尺寸等信息。

圖4 相控陣超聲軸向和周向聲場聚焦仿真結果

圖5 缺陷試樣結構示意

圖6 人工缺陷的CIVA聲場仿真和波型幅值圖像

圖7 管座角焊縫對比試塊結構

圖8 管座角焊縫對比試塊實物

圖9 管座角焊縫對比試塊實物人工缺陷的相控陣超聲檢測結果

圖10 管座角焊縫缺陷試樣實物

圖11 管座角焊縫缺陷試樣典型缺陷的相控陣超聲檢測結果

超導帶材損傷演化檢測技術獲得突破