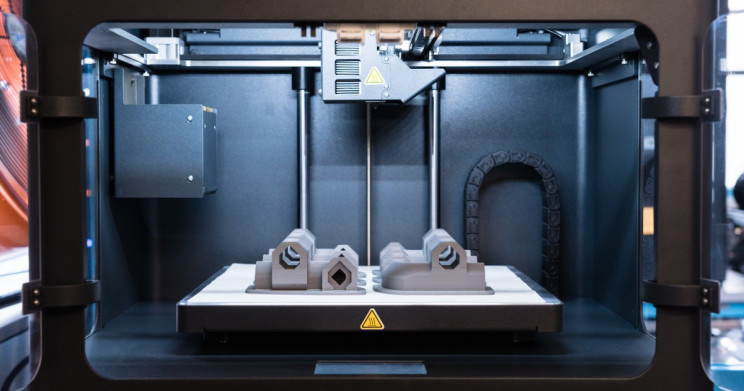

大型機器人3D打印

人工智能構建3D打印革命是緩慢而穩定的,但具有極高的顛覆性。

這種變革性的工業生產方法使工程師能夠快速創建原型,有時還能制造更輕,更堅固的零件,而成本卻比更常用的減法制造方法低了幾分之一。從邏輯上講,個人,公司和機構都被這一價值主張所吸引。

2019年,3D打印或增材制造(AM)市場價值為137億美元,同比增長14.4%。 各種估計表明,到2026年,新興產業的市場價值將達到約410億美元。

為什么? 早期,增材制造主要關注消費者的意圖,而不是工業價值。幾十年來,人們對上述技術的看法發生了變化。3D打印技術已經發展成為一種強大的工具,不僅可以用于快速成型,而且已經發展成為一種用于生產低產量終端零件的有用機制。

在汽車和航空航天行業的推動下,工程師們正在探索將3D打印技術集成到工作流中的各種方法。像布加迪這樣的汽車領導者已經使用AM印刷旗艦車的某些零件。波音和空中客車公司也一直在使用增材制造技術來為其飛機,衛星和直升機開發和生產某些零件。

服裝公司阿迪達斯(Adidas)和耐克(Nike)正在使用3D打印技術來提高其一些雄心勃勃的運動鞋設計的產量。

餐館正在探索各種打印食物甚至飲料的方法。醫學專業人員開始打印功能正常的器官和類器官。這僅僅是開始。

增材制造已經滲透到幾乎每個主要行業。但是,盡管該技術為工程師提供了一些令人興奮的工作流程優勢,但AM確實有其局限性。

今天,我們將研究一些公司如何使用增材制造,以及這場革命的局限性。但是首先,什么是增材制造?

什么是增材制造?

術語增材制造和3D打印傾向于互換使用。但是,它們不一定是同一件事。我們將在一秒鐘內解決這個問題。無論是在辦公室桌面還是倉庫的生產車間,3D打印都基于相同的原理。

該技術使用專用的“打印機”,該打印機使用專用的細絲作為“墨水”,以便將使用計算機輔助設計(CAD)開發的數字模型轉換為物理三維對象。為此,通常一次添加一層“墨水”。這是術語“增材制造”的來源。此過程與傳統的減法制造(如CNC加工)的工作方式完全不同。

此外,AM除了打印機,細絲和CAD模型外不需要其他特殊工具。將項目直接制造到構建平臺上。這為工程師提供了一系列獨特的好處,例如以相對較低的成本創建復雜的幾何零件,低成本的啟動和原型制作以及相對容易地操縱材料的能力。

增材制造和3D打印通常可互換使用。術語AM傾向描述包括3D打印技術的復雜工業過程。用于創建功能性原型,模具,模具嵌件和最終用途產品的整個精簡3D制造過程稱為增材制造。

3D打印習慣性地用于描述打印的各個過程以及該技術的消費者方面。盡管本文將主要側重于3D打印技術的工業方面,但為簡單起見,我們將互換使用這些短語。

公司擁有廣泛的3D打印技術和流程可供選擇

ISO / ASTM 52900標準將各種3D打印方法分為幾類。今天,我們將列出工業領域中最常用的技術。

材料擠出 是通過噴嘴或孔口選擇性分配材料的過程。熔融沉積建模(FDM)屬于此類別。它是最著名的增材制造工藝之一,被發燒友和制造商共同使用。它既適用于原型設計,又具有某些功能性的終端應用。

該方法涉及使用繞線的聚合物長絲或材料,其通過安裝在活動臂上的加熱噴嘴擠出或拉伸。

汽車行業使用諸如Fortus 900mc之類的Stratasys FDM打印機來快速進行原型設計和基本組件。FDM打印輕型復合零件,耐用夾具和固定裝置在航空航天工業中也很常見。 英國馬歇爾航空航天與國防公司甚至正在使用FDM技術來生產可飛行的零件。

桶聚合技術 諸如立體光刻(SLA)和數字光處理(DLP)之類的使用液態光敏聚合物,這些光敏聚合物使用紫外線選擇性地固化以生成3D對象。諸如New Balance,Adidas和Nike之類的公司已經使用SLA技術來增強傳統制造方法并批量生產定制中底。

粉末床融合 包括選擇性激光燒結(SLS),直接金屬激光燒結(DMLS)和選擇性激光熔化(SLM)。這種增材制造工藝涉及使用激光,電子束或熱敏打印頭在三維空間中融化或部分融化超細材料層。DMLS / SLM技術通常用于制造具有傳統方法無法生產的復雜幾何形狀的金屬零件。

這種技術還使用難以用其他技術處理的金屬合金,例如金屬超級合金。NASA已使用DMLS / SLM技術來制造火箭發動機組件。在美國和澳大利亞軍方 還使用粉末床融合技術在該領域創造的武器和工具。通用汽車(GM)和福特(Ford)等汽車公司都使用此增材制造工藝來生產汽車零部件。

材料噴射 與噴墨打印機有一些相似之處。但是,不是在紙上打印單層墨水,而是沉積了多層材料以構成實體。材料的液滴被選擇性地沉積并固化在構建平臺上。材料噴射被認為是最精確的3D打印技術,可與注塑成型相媲美。

但是,由于這種3D打印技術的成本很高,與其他高保真技術(例如DLP或SLA)相比,材料噴射并不總是適合于功能性應用。但是,它非常適合需要出色外觀和外觀的逼真的原型和組件。

在航空航天領域使用材料噴射技術來制造用于商用飛機的金屬零件,以及用于基本飛機零件的高細節驗證原型。

同樣,工程師可以使用大量材料來創建3D打印對象

熱塑性塑料 是最常用的增材制造材料。常用的熱塑性塑料包括丙烯腈丁二烯苯乙烯(ABS),聚乳酸(PLA)和聚碳酸酯(PC)。盡管更廣泛地用于原型制作,但它們確實為制造商提供了一些功能應用程序。它們往往用于需要高度詳細信息的過程。

JetX工程公司使用增材制造技術來革新航空航天教育。該團隊使用多種熱塑性塑料,創建了噴氣發動機的比例測試模型。其高度逼真的引擎具有515個零件,使用2900個小時的打印時間和將近5公里的燈絲制成。

金屬 是我們名單上的下一個。通過使用DMLS / SLM,公司可以生產堅固的輕型功能金屬零件。當前可用的增材制造技術可用于制造貴金屬,例如金和銀,以及戰略金屬,例如不銹鋼和鈦。

福特汽車公司是最早采用3D打印的公司之一。他們不僅使用增材制造來創建和測試原型,而且福特團隊還使用增材制造來制造2020 Shelby GT500的駐車制動支架。制動器的制造過程采用DLS 3D打印技術,并由EPX 82材料制成。

氧化鋯,氧化鋁和磷酸三鈣等陶瓷也可以用于3D打印方法,為制造商提供耐熱的印刷部件。

荷蘭AM公司Formatec Ceramics專門從事陶瓷技術部件的制造。他們生產用于醫療行業的植入物,以及復雜的熱交換器和傳感器等高科技航空零件。

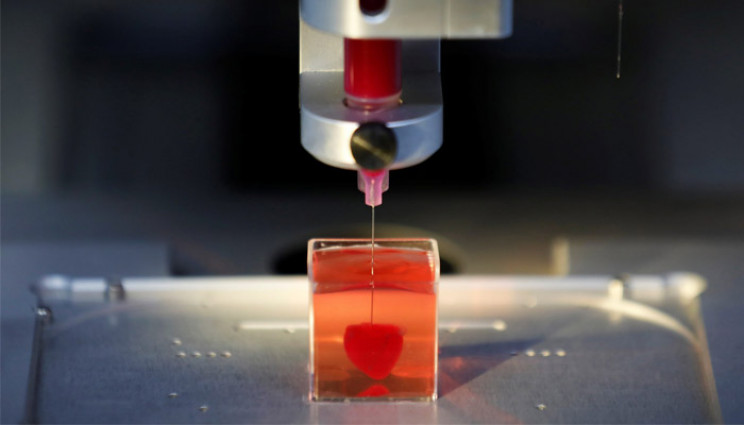

生化產品 是增材制造領域的新興領域。研究人員在生物印刷領域取得了新的進展,使用由細胞和生物聚合物制成的生物墨水來創造組織甚至器官。

在生物打印領域,澳大利亞初創公司Inventia Life Science一直在研究一種方法,該方法可使醫生將皮膚直接3D打印到病人的傷口上。使用與噴墨打印相同的原理,將皮膚細胞以微小的皮膚細胞小滴的形式沉積在患處。

有一些特定行業正在加速AM的采用

航天

航空航天工程師經常利用3D打印技術來制造高性能零件。具有高強度/重量比的拓撲優化結構的生產能力以及將多個組件整合為單個零件的能力對工程師來說非常有吸引力。AM已幫助航空航天公司節省了大量資金。通過3D打印地球和太空中的各種組件,工程師可以對飛機的有效載荷,排放,燃料消耗,速度和安全性產生積極影響。

藥物

生物打印的增材制造技術是3D打印的分支。該過程涉及從供體中取出細胞,將其轉變為可打印的生物墨水,該墨水通過打印機進料,并逐層制造以創建可用于移植的組織。

這項技術還處于初期階段,但是全世界的研究人員已經在實驗室內打印出了人類的皮膚,心臟,肺,骨骼和肝臟。將來,打印功能齊全的器官可能變得司空見慣。

更傳統的SLA 3D打印技術也被用于創建自定義3D打印模型,解剖模型,以計劃和實踐手術,教育和功能假肢。

汽車行業

增材制造在整個汽車設計工作流程中的進度正在放緩,從而大大減少了新車模型的設計時間和交付時間。材料擠壓和材料噴射被用于設計溝通,原型設計,原型驗證以及生產工作流程的預生產階段。通常會打印定制夾具,固定裝置和其他工具,以幫助降低成本。

機器人技術

機器人工程師能夠使用3D打印以減輕重量和成本的方式創建針對特定任務定制的組件。夾持器和傳感器支架等常用零件的制造成本通常很高,需要針對不同用途進行定制設計。工程師能夠將3D打印機用于手臂末端的工具和最終使用的零件。Haddington Dynamics使用其打印機為NASA和GoogleX打印機器人手臂,其成本比傳統制造工藝低58%。

增材制造有其局限性

與通過其他制造方式制造的零件相比,3D打印物體具有較低的強度和各向異性的材料特性。逐層打印的零件往往在一個方向上變弱并且變脆約10%到50%。

并非總是如此,因為某些DMLS和SLM印刷技術制造的金屬部件比散裝材料具有更好的機械性能。但是,材料強度弱阻礙了3D打印在更關鍵的功能應用中的使用。

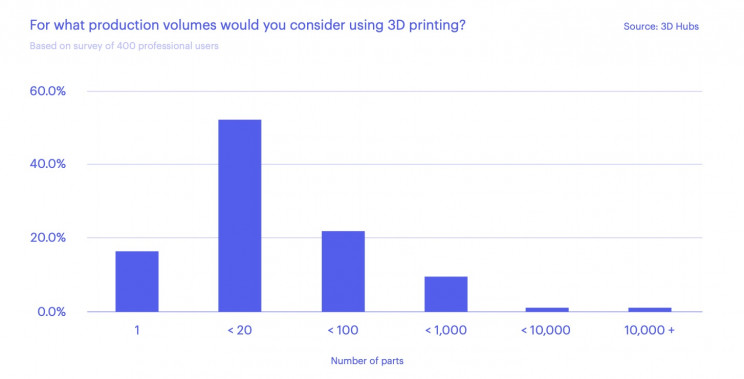

增材制造的最大缺點之一是規模經濟。在進行大批量生產時,CNC機加工和注塑成型是最具成本效益的。與上述替代品相比,數量更多時,單價不會減少太多。

其他因素,例如小規模零件的印刷速度以及缺乏一致性,將阻止AM超越標準制造,而AM往往是一次性生產和低產量終端零件的首選方法。AM的創新可能會在未來十年改變一切。

公司何時更喜歡使用傳統制造業?

公司將在廣泛的場景中選擇諸如3D打印上的CNC加工之類的減法技術。當生產100或更高的零件時,由于規模經濟,CNC加工更經濟。

如果制造商需要具有簡單幾何形狀的零件,那么減法工藝往往是最佳選擇。最后,通常使用CNC加工來創建公差要求嚴格的功能部件或對材料要求很高的組件。

增材制造仍然是可行的制造方法

3D打印會一起消除傳統制造業嗎?不能。增材制造不能替代CNC加工或注塑成型。全球制造業目前的價值為12.7萬億美元。這意味著增材制造占全球制造業的不到0.1%。該技術的局限性可能會將其限制在低產量的制造和原型制造中。

但是,這不會使技術破壞性降低。如果有的話,3D打印技術已經在航空航天,醫藥和汽車行業找到了永久的住所。

在未來十年中,該技術可能會與更傳統的制造方法一起使用,以創建數字制造生態系統。