2019年,北京航空航天大學超聲無損檢測實驗室在超聲檢測系統的研發上取得了系列成就。在機器人控制超聲檢測系統的超聲同步、激光仿形以及葉片測試系統等方面取得了重要進展;建立了陣列超聲檢測系統平臺,具備了復雜試件靈活、直觀的陣列超聲檢測能力;建立了陣列超聲仿真檢測系統,能夠方便準確地設計優化超聲檢測工藝,極大地降低了超聲檢測系統的設計成本。

機器人控制超聲檢測系統

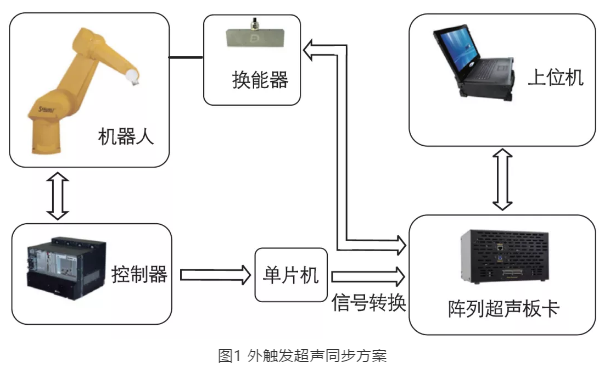

機器人末端帶動超聲換能器對試樣進行超聲掃描時,需要將機器人當前掃描的位置信息與當前時刻所獲取的超聲數據進行同步,從而完成檢測數據的實時成像。機器人控制檢測系統原采用時鐘內觸發的方式實現超聲波的發射與接收,超聲數據在上位機軟件與機器人通過網口傳輸的位置數據實現同步,效率低且可靠性差,限制了系統的檢測速度。

為了解決以上問題,使用單片機接收機器人傳輸的實時位置數據,并通過單片機的IO接口,將位置信息轉換為超聲板卡能夠識別的編碼器數字信號,直接觸發超聲板卡發射和接收超聲波,在板卡內部實現超聲信號與位置的同步,避免了網口通信傳輸延遲的問題,大幅提高了系統的檢測速度與可靠性,解決了檢測圖像中的丟點與錯位問題。

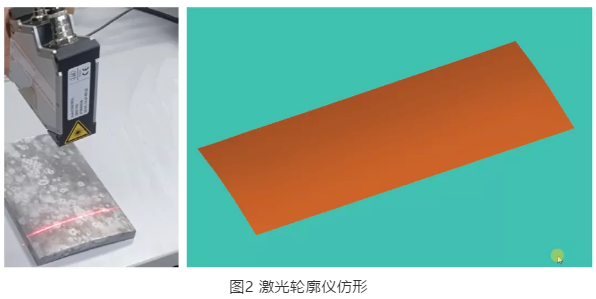

對曲面試樣進行超聲C掃描檢測時,需要從其檢測面的CAD數模提取表面幾何信息,再計算出機器人的掃描軌跡。針對被測曲面試樣數模未知或數模不準確的問題,檢測系統中引入了激光輪廓儀,在檢測前對試樣進行輪廓掃描,建立其準確的CAD數模,突破了檢測系統要求試樣需具備準確CAD數模的限制。

針對航空發動機渦輪葉片的自動化超聲檢測問題,設計了可調整換能器位置的移動水箱以及各類傳感器的夾具,引入了高精度超聲測厚儀、高頻超聲卡等硬件,為下一步系統的搭建提供了基礎。

陣列超聲檢測系統平臺

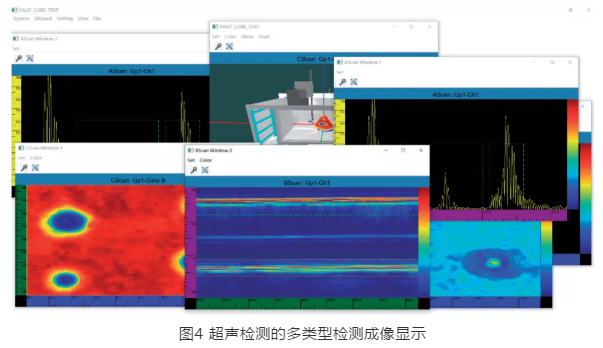

為了實現對復雜形狀試件的陣列超聲檢測,提高曲面零件檢測的自動化程度和可靠性,實驗室完善了陣列超聲檢測系統平臺,能夠支持線性陣列換能器、矩形陣列換能器和環形陣列換能器,能夠進行基于相位控制成像的掃查以及基于全聚焦成像的陣列超聲檢測方式,能夠實現A型、B型、C型、S型和三維等多種檢測結果成像。為了方便對檢測結果進行分析,系統支持多類型檢測成像的獨立顯示,成像結果之間可以互相關聯,可以采取多處理方法對檢測成像結果進行比較分析,從多角度對檢測結果進行展示、多方位對缺陷信息進行評價。

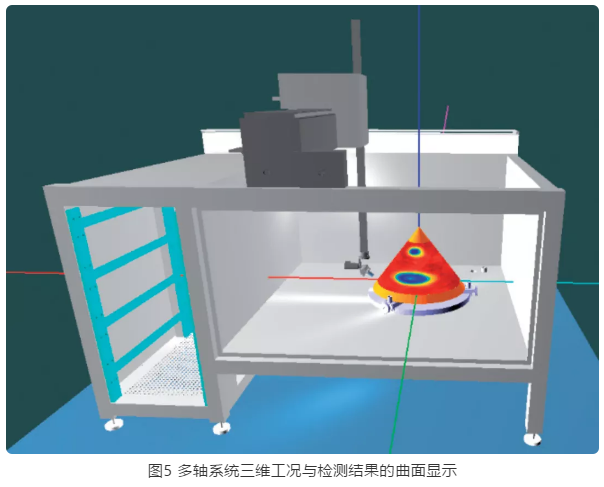

面對復雜曲面的檢測需求,軟件提供了曲面實時檢測結果和多自由度系統的實時工況顯示。多自由度超聲檢測系統部件眾多,運動情況較為復雜,軟件使用XML文檔存儲各個模型之間的從屬關系,通過XML文檔的讀取來構建模型樹,實現了多自由度系統各軸的有序聯動。軟件通過接收機械系統的反饋,查找事先加載好的軌跡,得到當前機械系統的實時位置,通過OpenGL顯示每個模型的實時位置,實現了三維工況的實時顯示,并利用紋理技術將實時的掃描結果映射到待測工件的表面。

陣列超聲檢測仿真系統

為了更加方便地設計和優化檢測工藝,預測檢測方法在實際檢測中的性能,建立了一套陣列超聲檢測仿真系統。

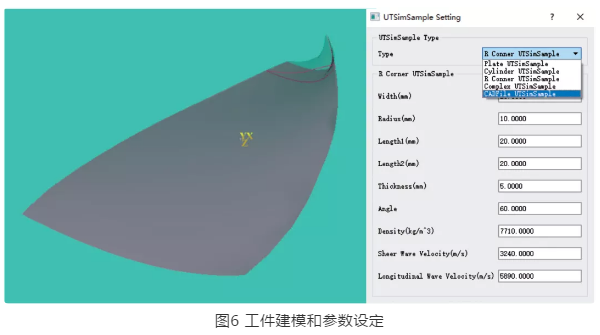

仿真系統包括建模、仿真和成像等多個功能模塊,系統建模采用QT和OpenCASCADE建立CAD軟件模塊框架,提供了內部CAD建模和外部模型導入的建模方式,能夠依據實際檢測情況進行復雜試樣、耦合楔塊以及換能器的仿真建模。仿真支持多種超聲換能器的類型、材料屬性以及缺陷類型,能夠通過模型組件的參考點進行裝配,過程靈活方便。

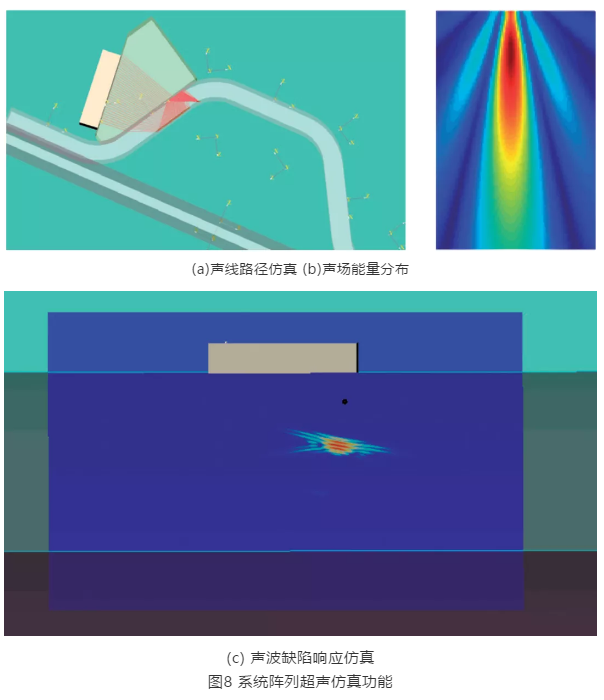

仿真系統支持陣列超聲檢測的聲線路徑仿真、聲場分布仿真以及聲波與缺陷的響應仿真等多項仿真功能。仿真系統通過三維空間射線追蹤的方法,仿真計算合成聲束在工件中的傳播路徑;依據瑞麗積分模型,計算特定聚焦方案下,換能器產生的聲場在工件空間中的能量分布;通過時域有限差分方法,模擬實際檢測過程中,聲波隨時間推移在楔塊、工件中的傳播過程和對缺陷的相互作用。

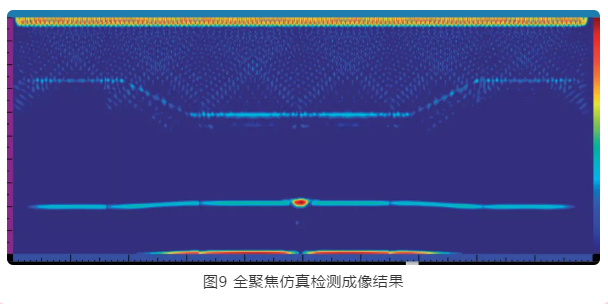

仿真系統可以模擬實際檢測過程,獲取換能器在一定時間內的時域信號,對特定點進行聚焦仿真時,可以依據接收法則進行疊加,獲取A型信號;可以通過特定發射接收法則獲取全矩陣數據,并以此進行全聚焦成像檢測。