核電站焊接接頭的質(zhì)量直接影響核電站的安全運(yùn)行,無損檢測是保障焊接質(zhì)量的重要手段。田灣核電站率先投用先進(jìn)的相控陣檢測技術(shù),通過300余道大、中、小徑管焊縫及80余道大厚壁管道焊縫的應(yīng)用實(shí)踐,證明了相控陣檢測方法在核電工程無損檢測實(shí)施的可行性。

一、價(jià)值創(chuàng)造主要做法

田灣7、8號機(jī)組常規(guī)島在主蒸汽系統(tǒng)、汽輪機(jī)旁路系統(tǒng)等增加了100%射線檢測要求,大厚壁管道射線檢測焊口新增300余道。面對施工難度的增加及近些年安全環(huán)保管控形勢愈發(fā)嚴(yán)格,高風(fēng)險(xiǎn)作業(yè)資源投入不斷增多,田灣項(xiàng)目部深入研究分析,在原有小徑管、中徑管試驗(yàn)數(shù)據(jù)基礎(chǔ)上,推動增加大厚壁管道相控陣檢測對比試驗(yàn)分析。相控陣檢測對比試驗(yàn),遵循管道焊縫壁厚、管徑規(guī)格全覆蓋的原則,選取鐵素體焊縫試驗(yàn)對象24組(管對接環(huán)焊縫,板對接焊縫),以相控陣對照射線檢測,從缺陷檢出率、缺陷定位、定量及定性幾個方面,研究對比相控陣與射線檢測技術(shù)檢測結(jié)果之間能力差異,確定相控陣代替射線檢測技術(shù)適用范圍及相控陣檢測工藝。

1、相控陣檢測對比試驗(yàn)

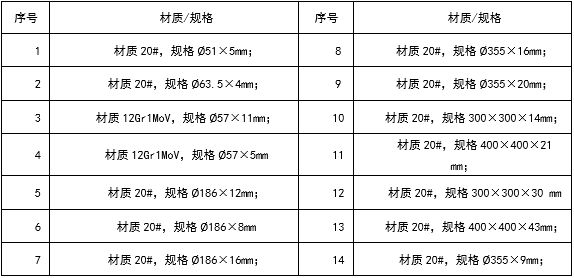

田灣7、8號機(jī)組相控陣檢測設(shè)備采用奧林巴斯儀器(型號ISONIC 2009)及配套的探頭、楔塊、掃查器及編碼器。通過設(shè)計(jì)和制作不同規(guī)格的模擬試塊,預(yù)制裂紋、未焊透、未熔合、夾渣等常見缺陷,進(jìn)行相控陣超聲檢測技術(shù)的可靠性驗(yàn)證,并與射線檢測的結(jié)果進(jìn)行比對。模擬試塊規(guī)格尺寸如下:

表1模擬試塊典型規(guī)格

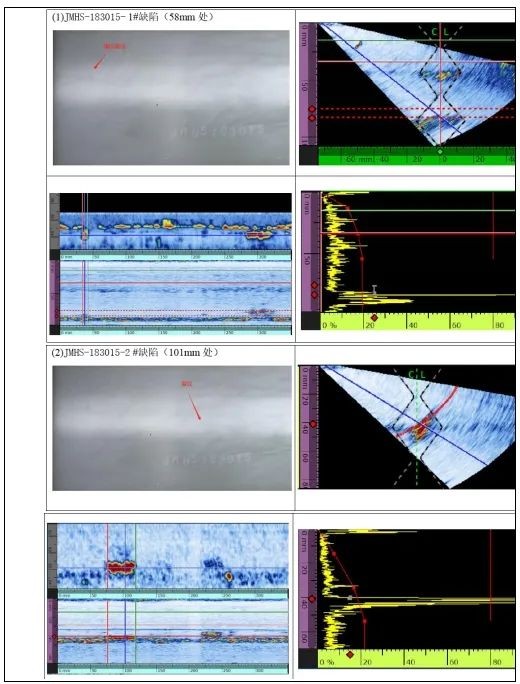

相控陣檢測工藝采用B 級技術(shù)等級,單面雙側(cè)扇形掃查,公稱厚度小于30mm采用一次波和二次波同時設(shè)置檢測;公稱厚度大于30mm采用一次波和二次波分開設(shè)置檢測。具體見工藝規(guī)程。缺陷定量采用定量線絕對靈敏度法按影像的實(shí)際輪廓測定缺陷指示長度,缺陷的高度采用相控陣成像技術(shù)。大厚壁試驗(yàn)對比采用JMHS-183015 大厚壁試塊,規(guī)格:400×400×43mm,材質(zhì):20#,對比檢測數(shù)據(jù)如下:

針對JMHS-183015 厚壁試塊,RT、PA對比檢測,RT 檢出4 處缺陷, PA 檢出所有設(shè)計(jì)缺陷。1 號缺陷設(shè)計(jì)為橫向裂紋,RT 檢出此裂紋長度為20mm,與設(shè)計(jì)長度相當(dāng);PA 能檢出此裂紋,但由于焊縫存在余高,所以對此橫向裂紋進(jìn)行測長比較困難。2 號缺陷為裂紋,RT顯示長度為39mm,比設(shè)計(jì)長度小1mm;PA 檢出的長度與設(shè)計(jì)長度相當(dāng)。3 號為未焊透,RT 檢測顯示缺陷輪廓不清晰;PA 檢出的長度為33mm,比設(shè)計(jì)長度大3mm,可能是由于缺陷反射波幅較高,按定量線絕對靈敏度法測長所致。4 號為裂紋,RT 及PA 檢出的長度與設(shè)計(jì)長度相同。5 號為夾渣,RT 顯示長度為33mm,比設(shè)計(jì)長度大3mm;PA 檢出的長度與設(shè)計(jì)長度相同。

2、檢測結(jié)果對比分析

通過對24 件大、中、小徑模擬試塊共99 處加工缺陷進(jìn)行了射線檢測和相控陣超聲檢測比對試驗(yàn),其中裂紋33 處、未焊透18處、未熔合15、夾渣17 處、氣孔16處。RT 共檢出91 處缺陷,缺陷檢出率為91%,其中4 處裂紋、4處未焊透缺陷未能清晰地檢出,主要為厚壁試件;另外91處缺陷檢出結(jié)果1 處偏大外,38處偏小,其余與設(shè)計(jì)尺寸基本相當(dāng)。PA共檢出97處缺陷,缺陷檢出率為97%,針對2 處橫向裂紋,因焊縫存在余高,故對2 處橫向裂紋進(jìn)行測長比較困難;針對2處氣孔檢測困難未檢出,71處缺陷檢出的結(jié)果尺寸相當(dāng)、20處偏大。

表2檢測結(jié)果對比

綜上所述,焊接接頭的相控陣超聲檢測由于有自身的優(yōu)點(diǎn),對缺陷的檢測結(jié)果明顯優(yōu)于RT對裂紋、未熔合、未焊透等危害性缺陷的檢測更加準(zhǔn)確,且能準(zhǔn)確定位缺陷深度,有利于工程現(xiàn)場焊接接頭的質(zhì)量控制。通過工藝試驗(yàn)比對,相控陣檢測應(yīng)用范圍為鐵素體類鋼,管子外徑159~500mm、公稱厚度6mm~25mm及管子外徑>500mm、公稱厚度大于25mm 的對接焊接接頭。

二、價(jià)值創(chuàng)造主要成效

1、體系能力建設(shè)方面

深化設(shè)計(jì),降低施工難度。田灣7、8號機(jī)組制定了大厚壁管道焊縫相控陣檢測可行性研究方案,經(jīng)過專家評審,并通過了設(shè)計(jì)院批準(zhǔn)。將主蒸汽(Φ813x34.93mm)管道射線檢測變更為相控陣檢測,大厚壁射線檢測單張底片檢測時長2h,每道焊口需檢測3天,優(yōu)化為相控檢測1.5h。有效減少輻射防護(hù)人力投入檢測人員3人,輻射警戒防護(hù)6人,鉛板搭設(shè)人力投入2人。

發(fā)布有效技術(shù)文件報(bào)告。形成《田灣核電站7、8號機(jī)組常規(guī)島安裝工程焊接接頭相控陣超聲檢測可行性論證報(bào)告(厚壁管)》1份,現(xiàn)場工作程序1份《7、8號機(jī)組相控陣超聲波檢測》,開發(fā)完成檢測工藝5項(xiàng),相控陣檢測技術(shù)實(shí)現(xiàn)在中核集團(tuán)核電項(xiàng)目主蒸汽系統(tǒng)的首次應(yīng)用。

相控陣檢測技術(shù)成果的成功應(yīng)用,完善了無損檢測適用范圍,豐富了核電工程無損檢測管理體系。讓人力、物力、財(cái)力、作業(yè)面等資源得到更合理分配,提高資源利用效率。相控陣檢測程序的發(fā)布完善了質(zhì)量管控體系建設(shè),構(gòu)建了嚴(yán)格的質(zhì)量把控檢測流程,減少焊縫不合格率,增強(qiáng)市場競爭力。

2、經(jīng)濟(jì)效益提升方面

降低成本,提升總承包收益。射線檢測與相控陣檢測相比,采用相控陣檢測技術(shù),在人工、材料等方面有較大效益,具體如下:

1)人力成本控制。射線檢測需要3名檢測人員一組,配備警戒區(qū)巡查人6名,鉛板搭設(shè)工人2名;采用相控陣檢測后僅需1名檢測人員和輔助人員1名,大幅降低了人工成本投入。射線檢測人工的成本包括:15萬/×3人=45萬/年,10萬×6人=60萬/年,12萬×2人=24萬/年,合計(jì)129萬/年,相控陣檢測:檢測人員:20萬×1人=20萬/年,輔助人員:12萬×1人=12萬/年,合計(jì)32萬/年,節(jié)約人工成本129-32=97萬/年。

2)環(huán)保控制。底片沖洗放射性污水處理費(fèi)用節(jié)約5萬。

3)材料成本控制。田灣核電7、8號機(jī)組由相控陣技術(shù)代替射線檢測技術(shù),可節(jié)省費(fèi)用放射源:7.8萬×1枚×1年=7.8萬。

經(jīng)過總體評估:田灣核電站7、8號機(jī)組采用相控陣檢測技術(shù)后,經(jīng)初步統(tǒng)計(jì),直接成本降低約300余萬元。

3、管理水平提升方面

相控陣檢測技術(shù)已在田灣7號機(jī)組主蒸汽管道安裝中進(jìn)行了大量應(yīng)用,經(jīng)統(tǒng)計(jì)7號機(jī)組主蒸汽已完成焊縫焊接約55道,發(fā)現(xiàn)缺陷6處,相控陣檢測能夠準(zhǔn)確的找出缺陷及定位深度。該技術(shù)應(yīng)用榮獲《2024年中國質(zhì)量創(chuàng)新與質(zhì)量改進(jìn)成果發(fā)表交流系列活動-精益現(xiàn)場管理改進(jìn)》專業(yè)級獎項(xiàng)。

4、縮短檢測周期方面

主蒸汽管道檢測通過檢測優(yōu)化,單道口有效減少檢測時間16.5h、單臺機(jī)組主蒸汽安裝焊口82道,總檢測時長減少1353h。單道口(Φ813x34.93)檢測時長3天,相控陣檢測每天可完成2-4道口,單臺機(jī)組檢測周期由246天縮短至20.5天,有效縮短檢測周期225.5天。

5、安全環(huán)保方面

相控陣超聲檢測無放射性代替射線檢測可避免輻射事故,無輻射防護(hù)管理成本。

相控陣超聲檢測無環(huán)境污染風(fēng)險(xiǎn),無沖洗放射性污水產(chǎn)生,屬綠色施工,利于創(chuàng)建綠色工地,降低環(huán)境保護(hù)成本,達(dá)到過程安全管理目標(biāo)要求。