水堆核電站主回路管道屬于核一級(jí)管道,連接著反應(yīng)堆壓力容器、蒸汽發(fā)生器和主泵,是一回路反應(yīng)堆冷卻劑系統(tǒng)壓力邊界的重要組成部分,其安裝焊接質(zhì)量直接關(guān)系到核設(shè)施的安全運(yùn)行。目前,工程上主要采用射線(xiàn)檢測(cè)和超聲檢測(cè)對(duì)其焊縫進(jìn)行體積型缺陷的無(wú)損檢測(cè)。核工業(yè)工程研究設(shè)計(jì)有限公司從Phoenix公司采購(gòu)的相控陣超聲探傷自動(dòng)掃查器在工程上經(jīng)過(guò)多年的服役和使用,原設(shè)備的設(shè)計(jì)缺陷逐漸顯露出來(lái),同時(shí)設(shè)備的備品備件采購(gòu)周期長(zhǎng)、價(jià)格昂貴也嚴(yán)重制約著設(shè)備的后續(xù)運(yùn)行。因此,有必要對(duì)該設(shè)備進(jìn)行國(guó)產(chǎn)化改進(jìn),整改原設(shè)計(jì)中的不足和缺陷,使其更好地適應(yīng)核電主管道檢測(cè)的實(shí)際工況,同時(shí)國(guó)產(chǎn)化改進(jìn)也解決了備品備件采購(gòu)周期長(zhǎng)和價(jià)格昂貴的問(wèn)題,從長(zhǎng)遠(yuǎn)使用的角度來(lái)看,可節(jié)約成本。

國(guó)產(chǎn)化改進(jìn)的原因

原設(shè)計(jì)不足和不符合實(shí)際工況

Phoenix SAGE型兩軸電動(dòng)掃查器經(jīng)過(guò)現(xiàn)場(chǎng)多年的服役和使用后,暴露了設(shè)計(jì)上的諸多不足和不符合現(xiàn)場(chǎng)實(shí)際工況的情況,主要體現(xiàn)在以下3方面:

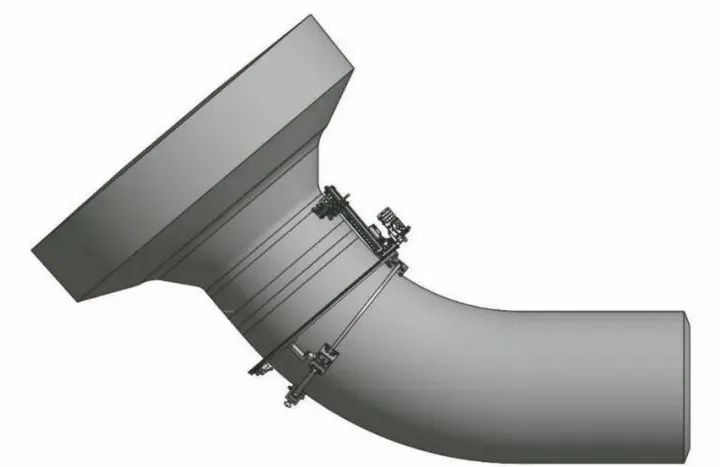

(1) 核電主管道存在大量的彎管,原設(shè)備采用生根裝置的方式進(jìn)行彎管夾持,如圖1所示。該設(shè)計(jì)導(dǎo)致實(shí)際工作時(shí)要攜帶生根裝置進(jìn)行作業(yè),加大了操作人員的負(fù)擔(dān),同時(shí)針對(duì)不同管徑的主管道還要配合不同管徑的生根裝置和不同長(zhǎng)度的絲杠。

圖1 原設(shè)備彎管夾持裝置示意

(2) 原設(shè)計(jì)中探頭的進(jìn)給裝置采用恒力彈簧式設(shè)計(jì),該裝置通過(guò)恒力彈簧提供給探頭貼合被檢管道表面的壓力。設(shè)計(jì)的不足在于該機(jī)構(gòu)進(jìn)給行程小且恒力彈簧的彈力不足以抵消探頭的重力。進(jìn)給行程小對(duì)導(dǎo)軌的安裝精度要求較高,而實(shí)際工況常常難以達(dá)到這樣的高要求;恒力彈簧的彈力不足會(huì)造成當(dāng)主管道處于水平放置,探頭在最低點(diǎn)檢測(cè)時(shí),探頭的重力大于彈簧的彈力,探頭表面無(wú)法繼續(xù)貼合主管道表面。

(3) 不同堆型的主管道管徑為690~1088 mm,SAGE自動(dòng)掃查器軌道內(nèi)徑僅有1100 mm,而固定的支撐腳需要深入軌道內(nèi),所以?huà)卟槠鲗?shí)際最大直徑僅有約1000 mm。其對(duì)于不同管徑的管道,尤其是大直徑彎管適應(yīng)性不佳。

進(jìn)口備品備件的采購(gòu)周期和價(jià)格因素

設(shè)備在使用過(guò)程中,主要的機(jī)械部件難免會(huì)出現(xiàn)老化或者損壞的情況,由于設(shè)備為進(jìn)口設(shè)備,所以主要的備品備件均需進(jìn)口采購(gòu)。進(jìn)口采購(gòu)不僅周期長(zhǎng),價(jià)格也十分昂貴,這給進(jìn)口設(shè)備的維護(hù)和使用帶來(lái)了很大的不便,影響了設(shè)備的使用效率。

國(guó)產(chǎn)化改進(jìn)的實(shí)施

主管道彎管夾持裝置的改進(jìn)

改進(jìn)設(shè)計(jì)采用單軌道夾持,不采用生根裝置。為了保證軌道對(duì)不同管徑的適應(yīng)性和夾持穩(wěn)定性,將軌道分為兩個(gè)系列(ф1300 mm和ф1050 mm),用以覆蓋管徑為ф690~1088 mm的管道。ф1500 mm導(dǎo)軌的外觀(guān)如圖2所示。

圖2 ф1050 mm導(dǎo)軌外觀(guān)

為保證軌道夾持彎管時(shí)的穩(wěn)定性,夾持爪采用萬(wàn)向腳杯,如圖3所示,該結(jié)構(gòu)可以良好地貼合彎管處的圓弧表面,達(dá)到良好的夾持效果。

圖3 萬(wàn)向腳杯外觀(guān)

探頭進(jìn)給裝置的改進(jìn)

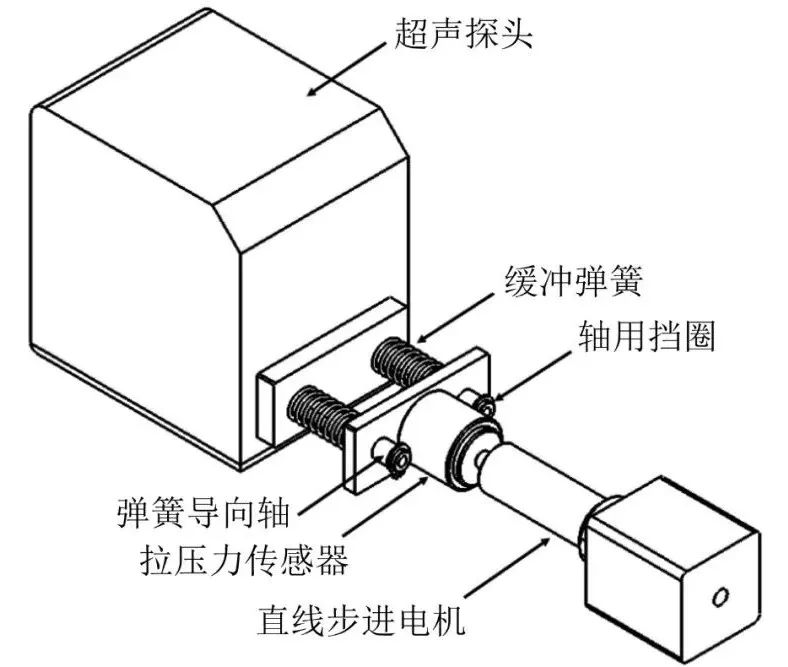

原設(shè)計(jì)為由彈簧直接驅(qū)動(dòng)探頭徑向方向的進(jìn)給運(yùn)動(dòng),當(dāng)主管道處于水平位置時(shí),由于探頭自身重力的存在,探頭施加給被測(cè)管道表面的壓力會(huì)隨著探頭沿焊縫的運(yùn)動(dòng)而發(fā)生變化,該情況勢(shì)必會(huì)對(duì)檢測(cè)精度和準(zhǔn)確性產(chǎn)生一定的影響。國(guó)產(chǎn)化改進(jìn)的探頭進(jìn)給裝置為長(zhǎng)行程恒力進(jìn)給機(jī)構(gòu),如圖4所示,該設(shè)計(jì)很好地解決了上述提到的兩個(gè)問(wèn)題。國(guó)產(chǎn)化改進(jìn)的探頭進(jìn)給裝置由直線(xiàn)步進(jìn)電機(jī)和壓力傳感器組成。直線(xiàn)步進(jìn)電機(jī)通過(guò)電控進(jìn)給來(lái)給探頭施加一定的壓力,再通過(guò)拉壓力傳感器反饋數(shù)據(jù),最后通過(guò)算法來(lái)控制電機(jī)的進(jìn)給量,達(dá)到實(shí)時(shí)調(diào)整壓力的效果,以保證探頭施加給管道表面的壓力為恒定或者僅在某一小范圍內(nèi)波動(dòng)。

圖4 長(zhǎng)行程恒力進(jìn)給機(jī)構(gòu)結(jié)構(gòu)示意

探頭恒力裝置設(shè)計(jì)

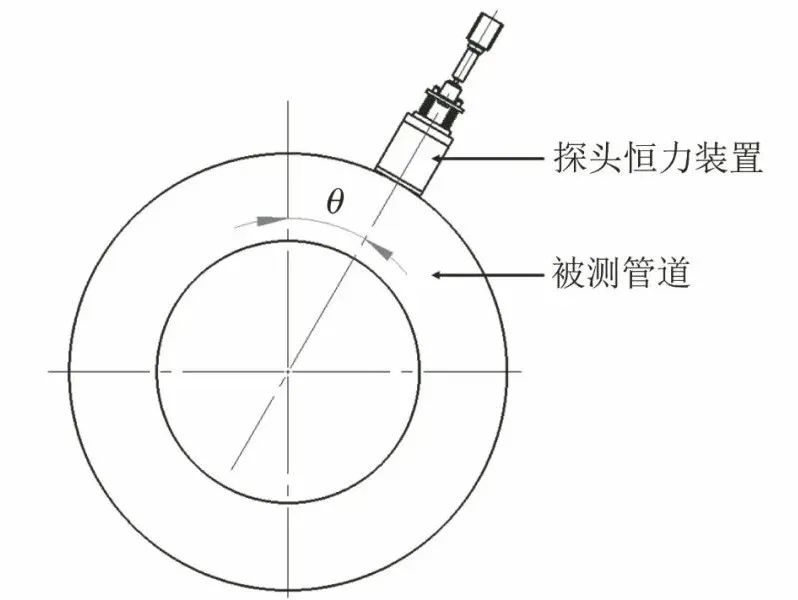

相控陣超聲探頭恒力裝置工作示意如圖5所示。

圖5 相控陣超聲探頭恒力裝置工作示意

探頭施加在被測(cè)管道表面的壓力F與恒力裝置繞被測(cè)管道圓周運(yùn)動(dòng)的角度θ之間存在一定函數(shù)關(guān)系(設(shè)探頭重力為G,拉壓力傳感器示數(shù)為F1)。函數(shù)關(guān)系如下所述:

(1) F=G·cosθ+F1

0°≤θ

此時(shí)F1為負(fù)值,為拉力。

(2) F=G·cosθ+F1

arccos(F/G)≤θ<90°

此時(shí)F1為正值,為壓力。

(3) F=-G·sinθ+F1

90°≤θ<180°

此時(shí)F1為正值,為壓力。

(4) F=G·cosθ+F1

180°≤θ<270°

此時(shí)F1為正值,為壓力。

(5) F=G·cosθ+F1

270°≤θ

此時(shí)F1為正值,為壓力。

(6) F=G·cosθ+F1

arccos(F/G)≤θ<360°

此時(shí)F1為負(fù)值,為拉力。

現(xiàn)場(chǎng)應(yīng)用

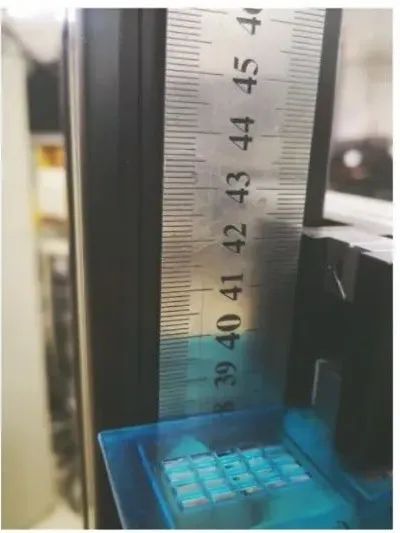

對(duì)自動(dòng)掃查器進(jìn)行國(guó)產(chǎn)化改進(jìn)后,在某核電站進(jìn)行了適應(yīng)性試驗(yàn)和運(yùn)動(dòng)緊固帶測(cè)試。課題組分別選擇了大直徑彎管(ф875 mm)和中等直徑直管(ф457 mm)對(duì)掃查器的適應(yīng)性和運(yùn)動(dòng)精度進(jìn)行測(cè)試,如圖6所示。

圖6 掃查定位精度測(cè)試現(xiàn)場(chǎng)

測(cè)試得到自動(dòng)掃查器軸向定位誤差為±1 mm,重復(fù)定位誤差為±0.5 mm。周向運(yùn)動(dòng)誤差為0.5 mm,重復(fù)定位誤差為±0.5 mm,運(yùn)行精度較高。同時(shí)采用電機(jī)控制進(jìn)給裝置,保證探頭始終能夠以相對(duì)恒定的壓力壓緊待檢部位,未出現(xiàn)壓力過(guò)大影響運(yùn)動(dòng)或壓力過(guò)小影響耦合的情況。軌道適應(yīng)性測(cè)試表明,自動(dòng)掃查器通過(guò)更換不同尺寸的軌道、采用合適的萬(wàn)向接頭,能夠有效地適應(yīng)不同尺寸直管和彎管的掃查,保證探頭和待檢部位的有效耦合,同時(shí)掃查器運(yùn)動(dòng)能夠保證與焊縫平行且同心。掃查器彎管適應(yīng)性測(cè)試現(xiàn)場(chǎng)如圖7所示。

圖7 掃查器彎管適應(yīng)性測(cè)試現(xiàn)場(chǎng)

為了驗(yàn)證探頭恒力裝置的準(zhǔn)確性,將壓力傳感器與探頭表面固定,通過(guò)壓力傳感器來(lái)直接反饋恒力機(jī)構(gòu)施加給管道表面的力。相控陣超聲探頭恒力裝置驗(yàn)證試驗(yàn)結(jié)果表明,探頭施加給管道表面的壓力在預(yù)設(shè)壓力±3 N的范圍內(nèi)波動(dòng)。探頭恒力裝置能夠保證探頭在管道不同位置維持相對(duì)恒定的壓力,避免探頭自身重力導(dǎo)致其在管道頂部位置時(shí)壓力過(guò)大影響運(yùn)動(dòng),或者導(dǎo)致其在底部位置時(shí)重力與彈力抵消而離開(kāi)待檢面的情況。

經(jīng)過(guò)一系列的國(guó)產(chǎn)化改進(jìn),相控陣超聲自動(dòng)掃查器在整體設(shè)計(jì)和機(jī)械部件生產(chǎn)方面完全實(shí)現(xiàn)了國(guó)產(chǎn)化,經(jīng)過(guò)了一段時(shí)間的現(xiàn)場(chǎng)試驗(yàn)和實(shí)際作業(yè),完全滿(mǎn)足實(shí)際的使用要求,既達(dá)到了原設(shè)備的運(yùn)行狀況,同時(shí)提高了掃查器的適用性,降低了使用難度,也降低了更換備品備件的成本且縮短了周期,改進(jìn)效果顯著。

結(jié) 語(yǔ)

國(guó)產(chǎn)化改進(jìn)后,實(shí)現(xiàn)了機(jī)械部件的完全國(guó)產(chǎn)化,在實(shí)際使用和維護(hù)過(guò)程中,減少了維護(hù)成本且縮短了周期,簡(jiǎn)化了維護(hù)維修流程,提高了設(shè)備的使用效率。

國(guó)產(chǎn)化改進(jìn)后,提高了掃查器的適應(yīng)性,能夠通過(guò)兩種軌道結(jié)構(gòu)適應(yīng)管徑為688~1100 mm以及不同曲率半徑的彎管或直管,大大簡(jiǎn)化了前期準(zhǔn)備工作,降低了整體結(jié)構(gòu)的重量。

國(guó)產(chǎn)化改進(jìn)后,探頭進(jìn)給機(jī)構(gòu)創(chuàng)新的采用了壓力傳感器和直線(xiàn)步進(jìn)電機(jī)聯(lián)動(dòng)的方式,提高了設(shè)備的智能化和自動(dòng)化程度,保證了探頭和被檢材料表面的耦合穩(wěn)定性,提高了檢測(cè)圖像質(zhì)量,降低了復(fù)工率。