由于奧氏體不銹鋼焊接接頭的晶粒粗大和材料的各向異性,工程上常常優先選擇射線檢測來對焊縫的內部缺陷進行檢測,但現今大型石油化工設備使用的奧氏體不銹鋼管道的管徑及壁厚都較大,已不宜采用射線對其進行檢測。

早在2011年,大連理工大學的研究人員已對厚壁鑄造奧氏體不銹鋼管道焊縫的相控陣超聲檢測技術進行了初步研究,基于其研究,浙江省特種設備科學研究院和甘肅君立工程科技有限責任公司的研究人員嘗試采用分階段檢測的方法,即當焊接進行到焊縫厚度為16 mm時先進行一次射線檢測,焊接完成后參照標準NB/T 47013.15-2021《承壓設備無損檢測 第15部分:相控陣超聲檢測》,采用3D全聚焦相控陣超聲檢測輔以滲透檢測,對大口徑厚壁奧氏體不銹鋼焊接接頭進行檢測。

3D全聚焦相控陣超聲檢測技術

基于全矩陣數據采集(FMC)的相控陣全聚焦(TFM)超聲成像檢測技術與常規PAUT(相控陣超聲檢測)的原理有所不同,其在成像區域內的聚焦效果更好,成像分辨率更高,可優化缺陷的定位、定量、表征等。該技術既可檢測薄壁工件,也可檢測厚壁工件,且一次波檢測焊縫的盲區很小。

全矩陣數據采集以64陣元探頭為例,系統每次激發一個陣元,所有陣元同時接收,64個陣元依次激發之后,采集得到64×64 (4096)組數據。全聚焦成像以全矩陣采集的數據為基礎進行全聚焦計算、疊加、平均處理,然后在設定的成像區域(二維或三維目標區)內實現全聚焦成像。

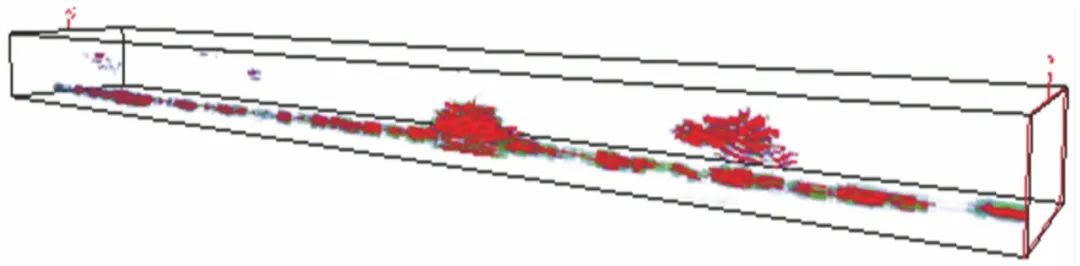

焊縫典型3D全聚焦相控陣超聲檢測圖像如圖1所示,該圖像記錄了整條焊縫的三維連續圖譜信息,可旋轉觀察。3D全聚焦相控陣技術在設定成像區域內至少有65536個聚焦點,大大提高了圖像的分辨率和信噪比。因為探頭陣元尺寸小、擴散角大,所以3D全聚焦相控陣在工件中建立的聲場能量(聲壓)分布更均勻,聲壓變化平緩,有效聲場覆蓋范圍更大,檢測效更高。把全聚焦算法擴展至三維,并利用芯片的高速并行運算能力可實現工件的全聚焦成像,檢測圖像刷新率高達20幅/s,數據實時處理能力約為每秒2.5 G字節,從真正意義上實現了實時3D全聚焦相控陣超聲檢測。

圖1 焊縫典型3D全聚焦相控陣超聲檢測圖像

3D全聚焦相控陣超聲檢測的有效聲場范圍應覆蓋成像區域,成像區域應覆蓋檢測區域,成像區域的寬度應不大于探頭孔徑寬度的一半,長度應不小于檢測區域的寬度,高度應和檢測區域的高度相對應。設定成像區域的同時可設定探頭的前端距,前端距的選擇需保證圖2中的角度α′不小于40°;成像區域圖像的像素尺寸不大于1 mm;進行角度增益校準(ACG)和時間增益校準(TCG)后,成像區域應能夠有效覆蓋檢測區域。以上原則應同時滿足,否則應分區設置檢測參數。

圖2 3D全聚焦相控陣超聲成像區域示意

3D全聚焦相控陣超聲檢測技術常用的探頭有面陣探頭、線陣探頭、雙晶面陣和雙晶線陣探頭,厚壁奧氏體不銹鋼焊縫的檢測一般選用雙晶縱波線陣探頭(DLA),探頭常用頻率為1.5,2.0,2.5 MHz。隨檢測厚度的增加探頭頻率應降低,陣元尺寸應增大,同時應考慮探頭頻率和陣元長度對有效聲場范圍的影響。聲場范圍應涵蓋檢測區域,但不能太大造成能量過于分散而影響成像效果。在滿足信噪比前提下應盡量選擇頻率更高、陣元數量更多的探頭進行檢測。楔塊角度一般為45°~60°,另外需考慮楔塊的曲率,檢測面為曲面時,楔塊的曲率應與工件的相吻合,楔塊邊緣與檢測面的間隙應小于0.5 mm。手動自由掃查時,探頭移動速度不超過50 mm/s。采用沿線掃查、斜向掃查等掃查方式時,應保證掃查速度均勻且不大于最大掃查速度,同時應滿足耦合效果和數據采集的要求。最大掃查速度為幀頻與區域寬度的乘積。

ACG和TCG校準試塊的材料、聲學性能應與被檢工件的相同或相近。靈敏度試塊的中部需設置一個對接接頭,該接頭的坡口形式應與被檢接頭的相似,并采用同樣的焊接工藝進行焊接,建議使用現場工件來制作試塊。試驗根據工件厚度選擇了相應的ACG和TCG校準試塊(見圖3),試塊材料為TP321,厚度為60 mm,焊縫寬度為40 mm,坡口形式為V型,試塊上有4個ф2 mm的橫孔,深度分別為5,20,35,50 mm。

圖3 校準試塊外觀

根據被檢工件的檢測區域確定成像區域,嚴格按照ACG和TCG校準規程前后緩慢移動探頭進行聲場校準,校準后成像區域的幅值是均勻的。校準時應小角度轉動探頭使其采集到橫孔的最高回波。校準完成后前后移動探頭掃查成像區域內的橫孔,其上下左右位置的回波幅值應在1 dB范圍內,若成像結果中沒有深度為5 mm的橫孔,則應記錄下各橫孔的成像位置,根據記錄調整掃查工藝,使其可對有效區域完整成像。校準后有效區域的成像結果如圖4所示。

圖4 校準后有效區域的成像結果

采用圖3的對比試塊進行盲區測試,并與常規PAUT的測試結果進行比較。測試結果表明,檢測奧氏體不銹鋼焊接接頭時,3D全聚焦相控陣技術的表面盲區較常規PAUT的小,可檢測出距離上表面5 mm的ф2 mm橫孔。由于焊縫表面有余高,只使用一次縱波進行檢測時,焊縫近表面存在檢測盲區,所以另使用雙晶爬波探頭對近表面0~10 mm的深度范圍進行附加檢測。經對比試塊驗證,使用爬波探頭可檢出1mm深的刻槽。

使用3D全聚焦相控陣超聲檢測技術檢測重要焊接接頭,且技術等級為C級時,需用模擬試塊進行工藝驗證。模擬試塊材料的聲學性能應與被檢件的相同或相似,其缺陷類型主要有條狀缺陷、裂紋、未熔合和未焊透等,其中應有一處橫向缺陷;缺陷位置應具有代表性,至少應覆蓋外表面、內表面和內部。

模擬試塊檢測驗證示例

圖5 模擬試塊實物

模擬試塊編號為U81-4,材料為304不銹鋼,直徑為610 mm,壁厚為30.96 mm,坡口形式為V型,焊接方式為鎢極惰性氣體保護焊+手工電弧焊。采用CTS-PA322T型相控陣全聚焦實時3D成像檢測儀在該模擬試塊上進行檢測。檢測結果表明,使用該系統能夠有效檢出模擬試塊上除橫向缺陷外的所有缺陷。模擬試塊焊縫的3D全聚焦成像分別如圖6和圖7所示(單面雙側掃查,焊縫兩側記為A,B側),成像數據如表1所示(橫向缺陷用超聲斜向平行掃查,未加以3D全聚焦相控陣檢測驗證)。

圖6 模擬試塊的3D全聚焦成像(A側)

圖7 模擬試塊的3D全聚焦成像(B側)表1 模擬試塊3D全聚焦成像數據(mm)

現場檢測應用實例

對浙江某大型石化項目柴油加氫裝置、漿態床裝置等管道的400多道奧氏體不銹鋼焊接接頭進行3D全聚焦相控陣超聲檢測,使用的儀器型號為CTS-PA322T,探頭型號為2.5L32 1.2×10×2 雙晶縱波斜探頭,發現了20余道焊口有超標缺陷,一些典型缺陷的圖譜如下:

管道1材料為TP321,直徑711 mm,壁厚68.27 mm,缺陷類型為裂紋和未熔合,缺陷深度約為54.6 mm,缺陷的3D全聚焦相控陣超聲檢測成像如圖8所示,返修打磨后表面的滲透檢測結果如圖9所示。

圖8 管道1缺陷的3D全聚焦相控陣超聲檢測成像

圖9 管道1返修打磨后表面的滲透檢測結果2

管道2材料為TP347,直徑711 mm,壁厚58.73 mm,缺陷類型為未熔合,缺陷深度為49.6 mm,缺陷的3D全聚焦相控陣超聲檢測成像如圖10所示,返修打磨后表面的滲透檢測結果如圖11所示。

圖10 管道2缺陷的3D全聚焦相控陣超聲檢測成像

圖11 管道2返修打磨后表面的滲透檢測結果

管道3材料為TP321,直徑610 mm,壁厚59.54 mm,缺陷類型為未熔合,缺陷深度為24.3 mm,缺陷高度為6.1 mm,缺陷的3D全聚焦相控陣超聲檢測成像如圖12所示,返修打磨后缺陷的照片如圖13所示。

圖12 管道3缺陷的3D全聚焦相控陣超聲檢測成像

圖13 管道3返修打磨后的缺陷照片

結語

由盲區測試結果可知,檢測奧氏體不銹鋼焊接接頭時,3D全聚焦相控陣超聲檢測法的表面盲區較常規PAUT的小,可檢出距離上表面5 mm,直徑為2 mm的橫孔,輔以爬波探頭進行檢測,可檢出距離上表面1 mm的刻槽。對大型煉油石化管道的檢測結果表明,3D全聚焦相控陣超聲檢測技術(使用雙晶縱波斜入射探頭)可有效檢測奧氏體不銹鋼焊縫。