中核武漢核電運行技術股份有限公司(簡稱中核武漢)是國內專門從事核電廠部件和設備的無損檢測技術和裝備研發,以及工程技術服務的單位,下設核工業在役檢查中心等多個分支機構,涉及和涵蓋的無損檢測方法主要包括射線檢測、超聲檢測、渦流檢測、滲透檢測、磁粉檢測、目視檢測、核泄漏檢測、相控陣超聲檢測、衍射時差超聲檢測、數字射線檢測以及陣列渦流檢測等。

近年來,中核武漢圍繞核設備無損檢測技術的可靠性提升以及檢測裝備的自動化和智能化,開展了一系列研發工作,先后在蒸汽發生器傳熱管渦流數據自動采集分析和遠程數據分析系統、基于多路復用芯片技術的陣列渦流檢測探頭研制、基于超聲信號空間重構的缺陷分析技術研究、聲鼠標(Acoustic Mouse)成像算法和堆內構件圍板螺栓浮游式超聲檢測系統開發等方面取得了一定進展。

蒸汽發生器傳熱管自動渦流數據采集分析和遠程數據分析系統

中核武漢早年研發的蒸汽發生器傳熱管檢測系統及數據采集分析軟件(CEddy)主要用于核電廠蒸汽發生器傳熱管的渦流自動檢查中,但隨著核電市場規模的不斷擴大和相關技術的發展進步,需要更高效的檢測效率、更智能的流程管理以及更可靠的分析模式。為此,中核武漢適時啟動了渦流檢測系統的自動化和智能化開發。2020年,中核武漢在CEddy軟件系統的基礎上,開發了基于實時數據采集校核、協同控制、數據自動分析以及工作流程管理的渦流軟件平臺,可實現傳熱管檢測的全自動數據采集和自動信號分析。

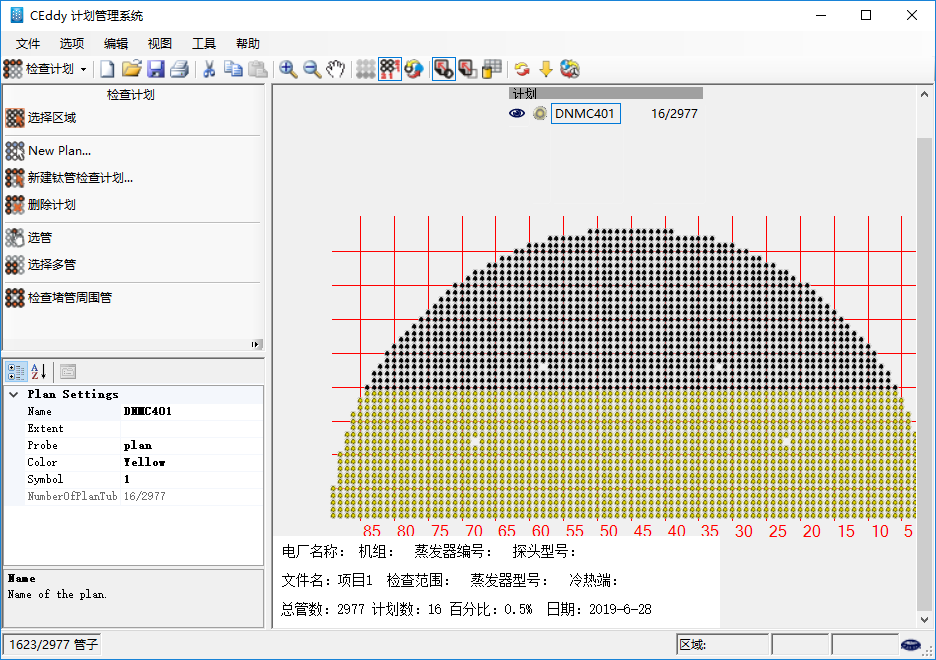

整套系統利用遠程實時傳輸技術和協作管理技術,其渦流檢測協同管理平臺軟件界面如圖1所示。其通過數據管理服務器,為各子系統提供更多的參數和數據,使系統集成度更高,提高了檢測效率;采用實時顯示技術實時顯示檢測過程,輔助實現自動標定、歷史缺陷校核、傳熱管檢查計劃自動規劃等功能,可實現檢測過程自動化;數據管理平臺集成了所有的檢測對象信息、檢測方法信息、檢測人員信息等,便于管理人員對檢測過程進行監控和調度。

圖1 渦流檢測協同管理平臺軟件界面

目前,公司已完成了基于缺陷識別規則的渦流數據自動分析,后續將結合大數據分析、機器學習等技術,開發渦流缺陷的智能分析,形成基于數據庫的渦流智能檢測平臺。最終實現信息管理平臺化、信號采集自動化和缺陷分析智能化功能。

基于多路復用處理芯片的陣列渦流檢測探頭研制

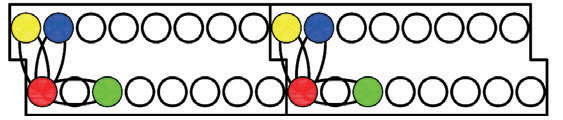

陣列渦流檢測技術是通過多個“激勵-接收”線圈組分時激勵并進行渦流信號采集的,其應用較廣泛。近年來,著力開展了渦流多路復用集成電路IC芯片的研發工作,期間中核武漢攻克了陣列技術指標要求、結構優化設計、芯片加工工藝、測試技術等多項關鍵技術,研制出了可內置于陣列探頭前端的渦流多路復用電路IC芯片。該芯片信噪比高,具有多種可選擇的激勵時序類型,陣列渦流探頭外觀及結構如圖2所示,相應陣列渦流信號處理軟件界面如圖3所示。

圖2 蒸汽發生器傳熱管陣列渦流探頭外觀及結構

基于陣列渦流檢測技術,研制了用于檢測各類管材(核級傳熱管、非核級換熱管)、棒材(燃料棒)、平面(乏燃料水池焊縫)、仿形(六角管)、異型(汽輪機葉片)、柔性(反應堆壓力容器頂蓋排氣管貫穿件)構件等的陣列探頭,并成功應用于核設備的制造、役前檢查和在役檢查。

基于超聲信號的空間重構缺陷分析技術

基于超聲信號空間重構的缺陷分析技術是通過對高速高精度的超聲自動采集數據的三維空間重構,獲得極為豐富的空間數據信息和更直觀的數據顯示方式。以超聲數據的空間重構技術為基礎,研究核設備典型缺陷的特征提取技術和空間測量技術,輔以檢測超聲數據的自動分析,可以大大提高超聲信號的分析效率和準確性。

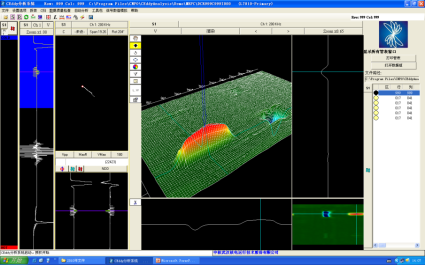

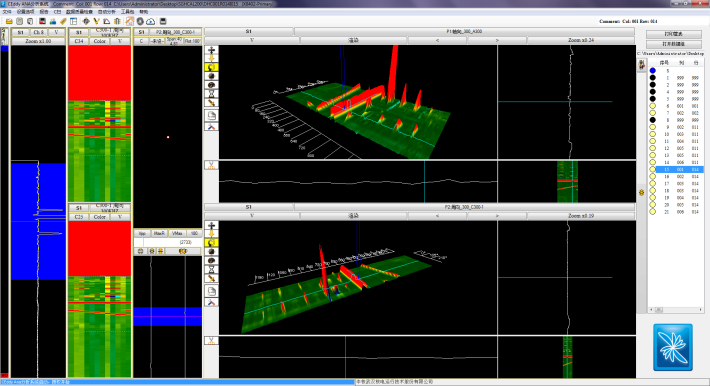

基于超聲信號空間重構的缺陷分析技術可將自動超聲檢測數據原有的二維顯示模式轉換成更為直觀的三維場模式,如圖4所示。其能夠以140幀/s的渲染速度顯示512×512×64個空間像素點,并能以切片和切塊的方式顯示特定區域的詳細信息,從而采用獨立定義任意幅值的透明度的方法來突出關鍵區域數據。

例如,以三維場數據為基礎,對核反應堆壓力容器的超聲檢測數據進行一系列預處理后,采用三維的邊緣跟蹤算法獲取所有疑似信號的輪廓,對其相對的空間特征信息進行分類,排除偽缺陷和結構信號。實現對反應堆壓力容器缺陷信號的自動識別,并可實現缺陷尺寸的自動測量。

聲鼠標成像算法

聲鼠標(Acoustic Mouse)成像算法的原理是:通過圖像降維算法提取單個二維或者多維超聲數據中的特征信號,以該特征信號為標記采用相關性搜索算法,計算時間序列相鄰的兩組數據之間的相對位移;再采用疊加或者延續的方式將后一組數據拼接到之前的數據上,通過一些連續數據的拼接實現無編碼的手動超聲數據成像和存儲,方便手動超聲的數據分析、存儲和追溯。

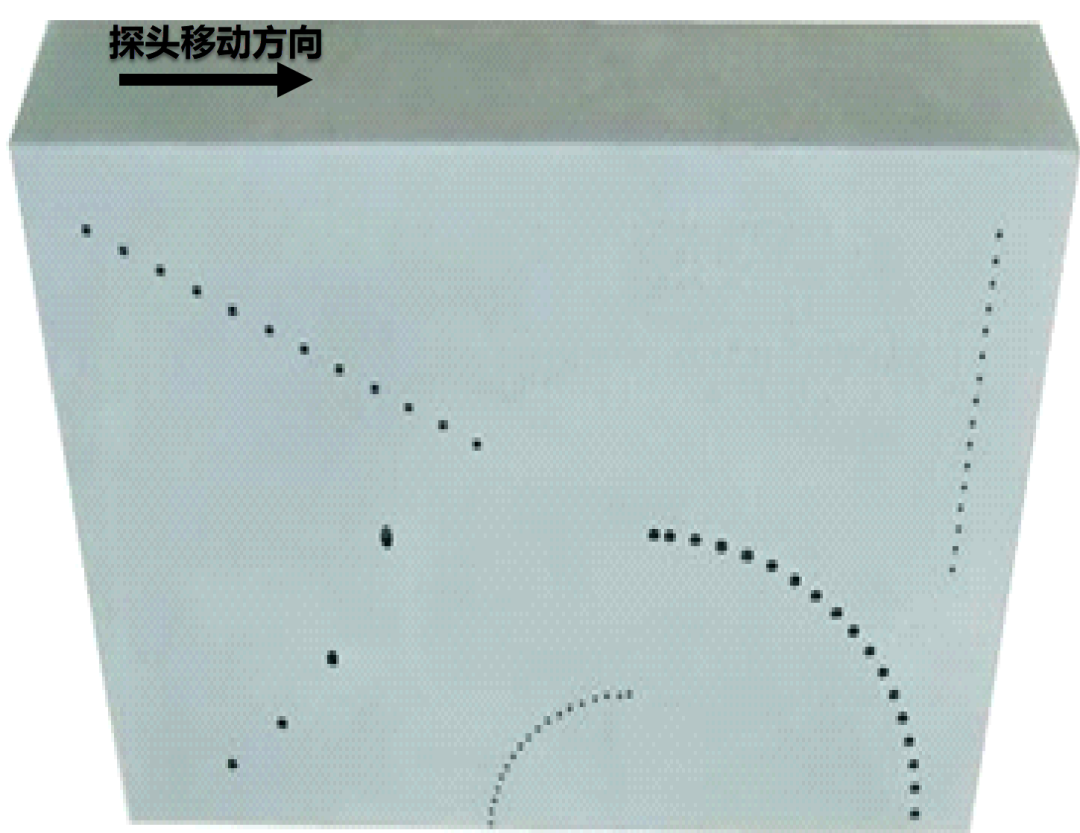

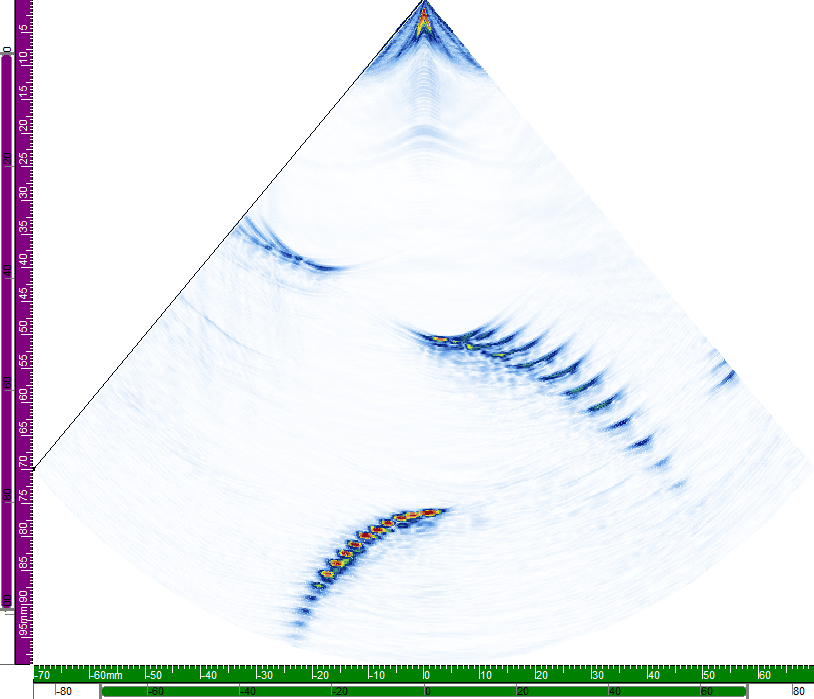

實施時,用一維超聲相控陣探頭放置于相控陣B型試塊頂端一側,在超聲采集分析軟件中設置扇形掃查方式及內部時鐘采集,開始采集數據后,手動移動探頭至試塊另一端。將掃查過程中的有效數據進行扇形掃查成像,探頭移動方向及部分成像結果如圖5所示。

圖5 超聲掃查原始數據

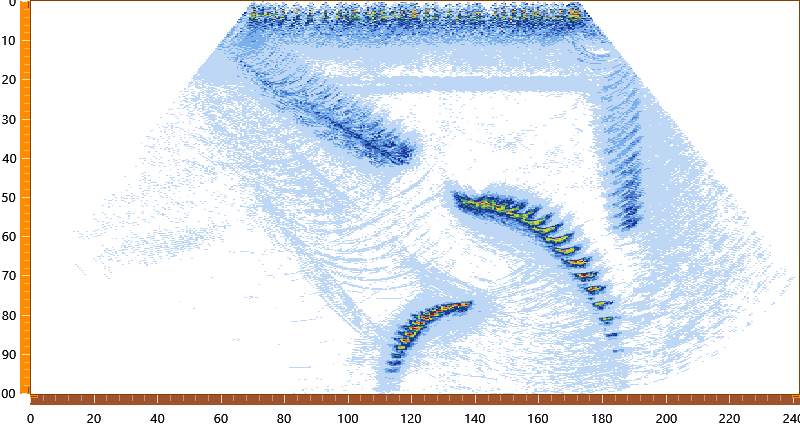

然后,計算相鄰兩幅圖的相對位移,其結果曲線如圖6所示。由于是手動采集,所以等時間間隔采集到的兩幅扇形掃查結果相對位置非均勻。

將所有扇形掃查結果按照計算所得的相對位移進行疊加或者延續,成像結果如圖7所示。這樣能夠實時獲取試塊上的所有缺陷信息。

浮游式堆內構件圍板螺栓的超聲檢測裝置

中核武漢研制的堆內構件圍板螺栓的浮游式超聲檢測裝置可用于核電廠堆內構件圍板螺栓的超聲檢測,檢查裝置主要包括浮游裝置和專用探頭掃查裝置。

其中,浮游裝置位于整個設備的上部,其作為運載工具可以在水下靈活運動,裝置采用8個推進器(垂直方向4個,水平方向4個)實現水下的6自由度全姿態控制,并且具備定深、定航控制功能。

專用超聲掃查裝置位于整個設備的下部,作為探頭驅動工具,能實現超聲探頭的伸縮運動和旋轉運動,其中專門研制的內六角型圍板螺栓超聲檢測探頭在國際上首次使用。其探頭夾持器采用柔性結構,可提高探頭的自適應導入能力,減小誤操作的卡斷風險。

整個檢查裝置采用抗輻照加固技術,水下運動穩定性好,可以實現毫米級的運動精度控制。裝置檢查效率高,每小時能檢查螺栓的數量可達30個。浮游式檢查裝置外觀及掃查信號如圖8所示。目前,該檢查裝置已成功應用于某電廠的大修檢查中。

圖8 浮游式檢查裝置外觀及掃查信號

浮游式水下視頻檢查與檢修機器人是一種能在水中浮游運動的平臺,其采用矢量化控制方式,在水中運動穩定,定位精度可達毫米級;可實現定深懸停、定航向的功能;能適應較高輻射環境劑量。

浮游式水下機器人平臺已系列化設計,可根據工作環境和作業特點選擇不同尺寸、結構、耐輻照系統以及作業工具,預留豐富的附加工具接口,通過裝載不同工具,可以完成異物打撈、三維激光測量、超聲/視頻檢查和水下作業等工作。

結語

核電廠運行期間,無損檢測技術的應用及其可靠性一直深受各方關注。截至目前,整個核電廠的無損檢測尚處于部分設備手動檢查、部分設備自動檢查(機械掃查裝置、自動數據采集和人工分析)、少量設備機器人檢查的階段。為了進一步提升核電廠無損檢測的效率和可靠性,在后續無損檢測技術的發展方面,中核武漢將全面開展核電廠無損檢測技術的數字化和智能化轉型研究工作。