論文綜合利用高分辨顯微CT(包括同步輻射CT技術)、掃描電子顯微鏡(SEM)、單軸拉伸、高周疲勞、疲勞裂紋擴展門檻值等多種試驗手段深入系統開展了SLM成形AlSi10Mg鋁合金在平行于堆積方向(Z向)的三維缺陷特征及其對拉伸性能和疲勞壽命等的影響,以探索增材成形樣品所含廣布缺陷誘導的多源損傷失效現象。進而,在損傷容限框架內提出了一種協同多重疲勞裂紋擴展(smFCG)模型。

本文章將對西南交通大學研究成果進行分享。

碩士研究生錢偉建為論文的第一作者,吳圣川研究員為通訊作者,英國皇家科學院和工程院兩院院士Philip J. Withers及中科院力學所錢桂安研究員為共同作者。該工作得到國家自然科學基金大科學裝置聯合基金(資助號 U2032121)、歐洲研究委員會(資助號 695638)等項目、機構的支持。同時,這項工作受邀在2021年 ASTM 舉辦的Additive Manufacturing Conference 增材制造國際會議 (ICAM) 上特邀報告介紹。

研究背景選區激光熔化(SLM)作為一種成熟的金屬增材制造技術,可以成形出低孔隙率的復雜金屬部件,與傳統加工方法相比具有顯著優勢。鑒于鋁合金重量較輕,SLM成形的鋁合金部件在航空航天和軍事領域得到越來越廣泛的應用。通過優化SLM工藝參數,可以獲得與鑄造或鍛造可比的靜態力學性能。

然而,由于鋁合金粉末流動性差,激光反射率高、熱傳導性高等特性,在SLM成形過程中極易產生未熔合(LOF)、氣孔等缺陷,嚴重制約其疲勞性能,是影響其發展和應用的重要原因之一。發生在焊接接頭處的多源損傷或多裂紋問題已有較多研究,但在增材制造領域,該問題尚未得到廣泛關注。不同于焊接缺陷的局域分布,增材缺陷具有全域分布特點,為多源損傷行為的發生提供了便利條件,需要重點關注。

傳統二維損傷觀測方法無法深入材料內部全面揭示全域損傷失效行為,高訪導師Philip J. Withers團隊較早通過顯微CT監測增材鈦合金所含缺陷誘導的疲勞裂紋擴展現象,使得精準表征材料內部全域損傷成為可能。

主要思路缺陷的存在會引起較大的應力集中,這些應力集中往往成為疲勞裂紋的萌生點和擴展源,顯著降低疲勞壽命,嚴重影響結構服役性能。增材樣品內部缺陷大小、形貌、分布復雜,廣布缺陷在疲勞歷程中扮演重要角色。因此,如何獲取增材制件損傷區內缺陷初始狀態及其對疲勞裂紋擴展的影響是揭示缺陷致疲勞損傷演化的迫切要求。

顯微CT在復雜制件損傷檢測方面的優勢顯著,可在三維空間上實現材料內部缺陷及損傷的可視化,并準確給出缺陷的空間尺寸、形貌和分布特征,為缺陷以及裂紋演變提供了有效的技術支持,已成為當前材料損傷機制研究的頂尖技術手段。

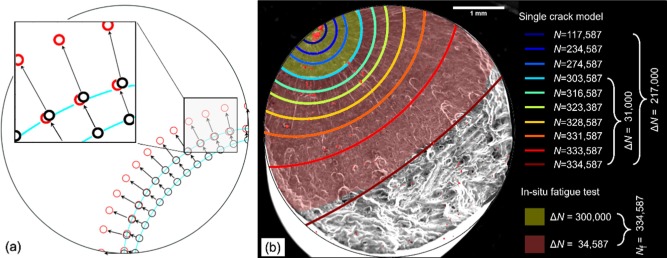

疲勞樣品斷裂表面記錄了疲勞失效過程的全部信息,疲勞加載前的顯微CT成像則可還原斷面局部的初始內部組織結構信息,若將兩者結合,則可深入探究初始缺陷對疲勞失效過程的影響。此外,Kishimoto等人提出的無相互作用-立即轉化法(NIIT)被認為是簡化多裂紋耦合效應的有效方法。有限元(FE)方法計算的應力強度因子為評估裂紋相互作用提供依據。

基于上述實驗及理論方法,論文綜合利用高分辨顯微CT(包括同步輻射CT技術)、掃描電子顯微鏡(SEM)、單軸拉伸、高周疲勞、疲勞裂紋擴展門檻值等多種試驗手段深入系統開展了SLM成形AlSi10Mg鋁合金在平行于堆積方向(Z向)的三維缺陷特征及其對拉伸性能和疲勞壽命等的影響,以探索增材成形樣品所含廣布缺陷誘導的多源損傷失效現象。進而,在損傷容限框架內提出了一種協同多重疲勞裂紋擴展(smFCG)模型。

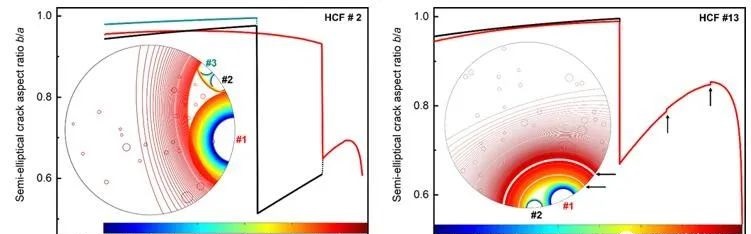

其中,初始裂紋長度由SLM成形的AlSi10Mg合金內部臨界LOF缺陷的外接半橢圓定義。經典NASGRO方程描述的疲勞裂紋擴展特性提供了裂紋擴展壽命評估的基礎。在已有研究的基礎上,構建了裂紋前沿幾何修正因子的響應面,得以快速計算裂紋擴展驅動力。然后使用NIIT方法來處理多重開裂的聚結問題。

研究發現研究結果表明,高水平載荷下,增材樣品固有的廣布缺陷易于誘導競爭性多重疲勞裂紋萌生現象;特別是當多個缺陷位于或幾乎位于與加載軸相垂直的同一個平面上時。

在兩個非絕對共面的裂紋擴展過程中,當兩個裂紋開始重疊時就會發生橋接韌帶的斷裂并在斷裂面上形成脊。表明長裂紋的穩定生長也伴隨著相鄰裂紋或缺陷的合并而不僅是單個裂紋的擴展。傳統單裂紋模型可以有效預測裂紋前沿縱橫比的演變和單裂紋擴展壽命,與單裂紋主導失效時的原位實驗結果吻合較好,但當多個缺陷協同誘導疲勞開裂時,將給出非保守的計算結果。

總之,這項工作提出smFCG模型可以描述斷裂表面多個裂紋的生長和合并過程,與單裂紋擴展模型相比,可給出更保守和準確的疲勞裂紋擴展壽命評估結果。

西南交通大學的研究加深了對三維缺陷致增材金屬疲勞行為的理解,提出了基于缺陷三維成像的增材金屬材料疲勞多裂紋協同擴展計算方法,為增材材料疲勞壽命的可靠評估提供了思路。