近年來,隨著我國石油化工、油氣等行業的不斷發展,需求持續性增大,對于長輸管道的鋪設量也是大幅度增加。

但是由于各種因素的干擾,長輸管道在使用期限內會不可避免地發生泄露或者有泄露傾向的情況發生,所以,即為了項目的安全進行,也為了能夠降低泄露對生產、環境帶來的負面影響,所以加強長輸管道的檢測也是一種必要的手段。

長輸管道的發展

目前隨著我國長輸管道建設的迅猛發展,僅我國長輸管道的總里程就達到了數萬千米,加上由于早期建設時,由于技術水平和設備質量的限制,現在很多管道出現老化、泄露的事件。

所以為了能夠更好地降低油品和油氣泄露對環境的污染,以及停產修復帶來的經濟損失,加強和提高長輸管道的檢測十分有必要。

什么是TOFD技術?

TOFD技術是二十世紀七十年代末期發展起來的一項無損檢測技術,目前在國內外油氣輸送等行業已經得到了廣泛的應用。

TOFD技術(Ultrasonic time of flight diffraction technique),即衍射時差法超聲檢測。

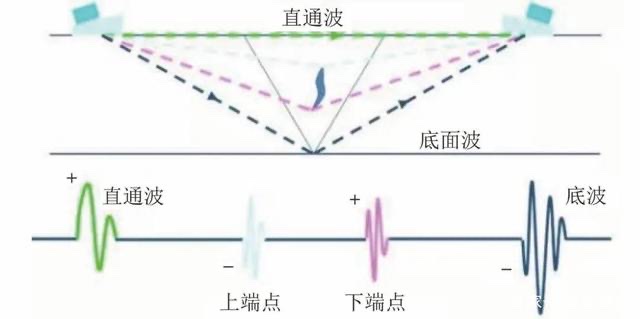

TOFD是一種主要利用缺陷端點的衍射波信號探測和測定缺陷尺寸的超聲檢測方法,它的基本特點是一發一收探頭對工作模式。

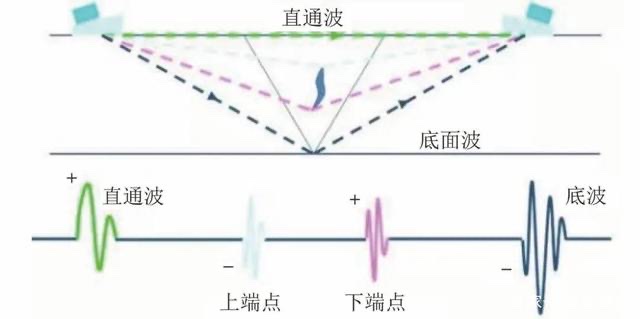

TOFD通常采用的是縱波斜探頭,在工件沒有缺陷部位,發射超聲脈沖后,首先到達接收探頭的是直通波,底面反射波。

當有缺陷存在的時候,在直通波和底面反射波之間,會接收到缺陷處產生的衍射波或反射波,從而判斷缺陷的位置等信息。

長輸管道內壁腐蝕缺陷的TOFD檢測

長輸管道由于早期的技術水平受限和長期的運行時間,會發生多種損傷,管道內壁腐蝕就是長輸管道在運行中常見的一種損傷模式。

隨著長輸管道在項目中運用是越來越多,所以能夠對管道的內壁的情況進行準確的測量成為一項必要且重要的工作。

目前,長輸管道的內壁腐蝕的檢測技術主要為內檢測技術等,通過對測量管道壁厚的損失百分比來評價腐蝕程度。

由于常規的超聲檢測結果不直觀,缺陷特征評價提供的信息量也不是很足;而射線檢測在管道檢測中需要采用雙壁單影透照方式,檢測的靈敏度比較低。

所以TOFD技術就顯得非常適合,能夠利用缺陷端點的聲波衍射傳播的時間差來進行缺陷檢測和定量的技術。

TOFD檢測原理示意圖

TOFD檢測原理示意圖

TOFD技術檢測底面盲區分為焊縫中心底面盲區和軸偏離盲區。根據相關標準規定,焊縫中心的底面盲區高度不能大于1mm,所以在對管體本體進行檢測時,可以通過不同位置和多次掃查的方式來解決軸偏離盲區的問題。

同時,能夠利用TOFD技術檢測的有點,對長輸管道的內壁腐蝕檢測進行仿真分析。

如何進行TOFD技術檢測的仿真分析

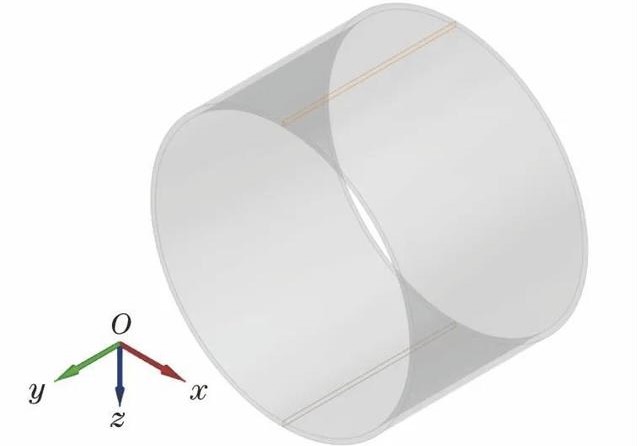

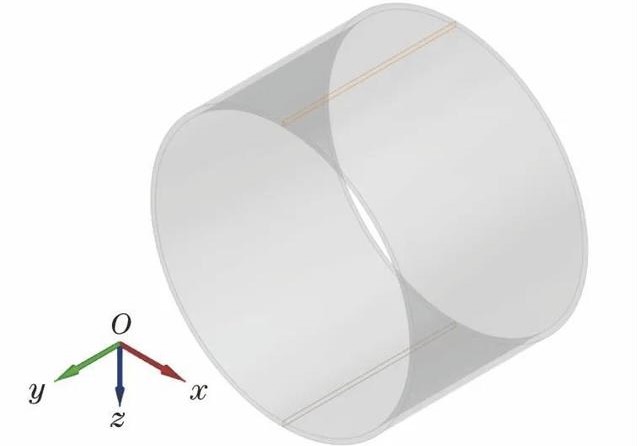

例如一個工件規格為914mm×16mm(外徑×壁厚),我們先在CIVA軟件中進行建模,如下圖所示。

工件模型

工件模型

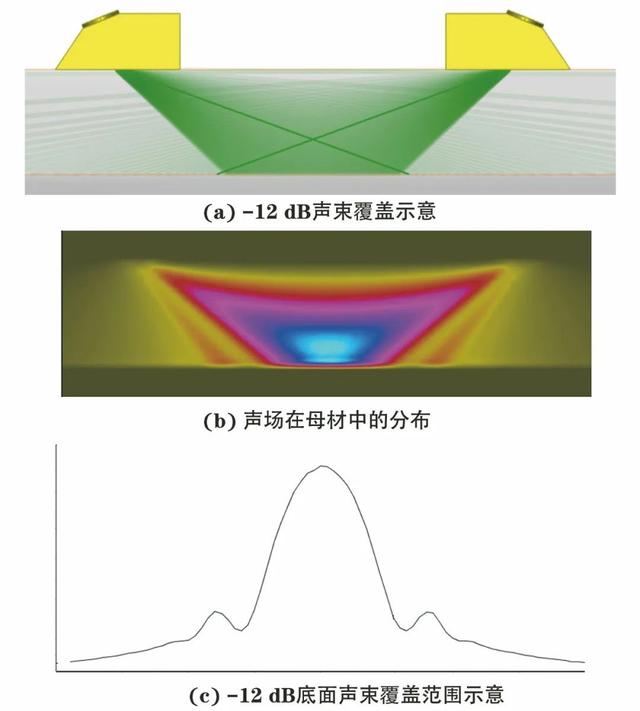

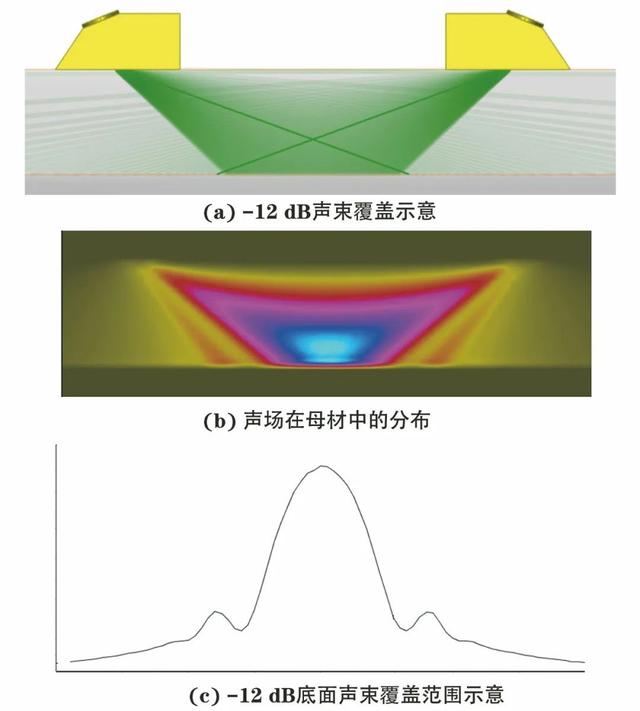

在仿真時采用頻率為5MHz,直徑為6mm的探頭,楔塊角度為70°,PCS(探頭中心間距)為58.6mm,來計算分析聲場在工件中的分布。

如下圖所示。

聲場分析計算結果

聲場分析計算結果

通過上圖的仿真計算可知,-12dB聲束底面覆蓋區域為21mm,聲場在工件底面能量較為集中。

TOFD缺陷響應仿真分析

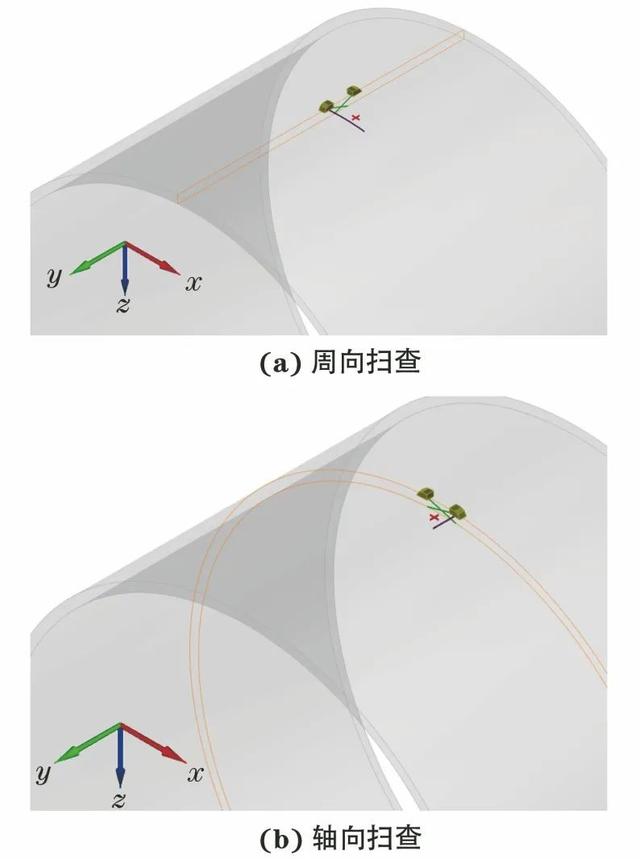

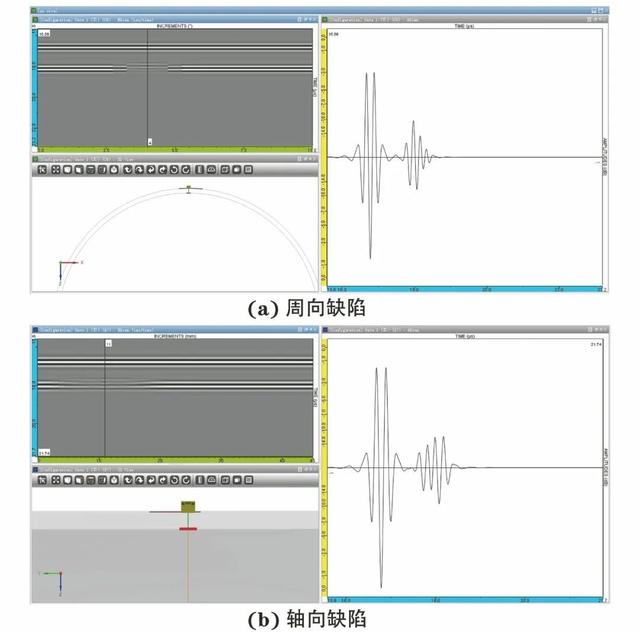

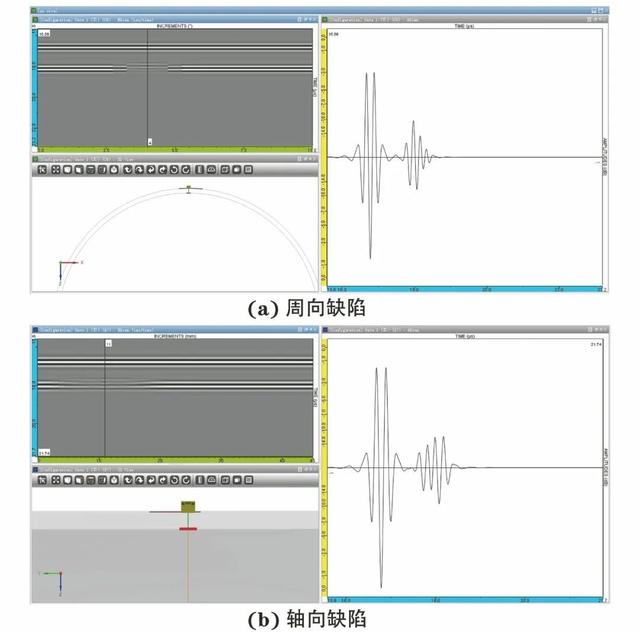

在建立好的工件模型中,沿著管道周向與軸向內壁分別預設1個長為15mm,高為1mm的缺陷,并分別沿著管道周向與軸向掃查,掃查示意如下圖所示。

圖中紅色十字標志為預設的缺陷,紫色線條為TOFD檢測掃查方向。將聲場仿真參數應用到建立好的缺陷模型中,分別沿著設置的周向與軸向掃查路徑進行計算分析,結果如下圖所示。

TOFD檢測缺陷仿真圖譜

TOFD檢測缺陷仿真圖譜

由上圖可知,采用標準推薦的工藝參數可檢測出周向與軸向的根部缺陷,且檢測結果準確,初步驗證TOFD檢測管道母材是可行的。

我國的超聲檢測發展

21世紀初期,中國石油天然氣集團公司發明了多探頭的超聲波自動在線檢測系統,它能夠通過計算探頭和管內壁和外壁的距離等數據,可以準確的計算和檢測出管道腐蝕狀況和位置。

結語

如果采用TOFD技術進行檢測,能夠準確有限地對內壁腐蝕缺陷進行定量,而且精準度不低于常規的超聲檢測精度;同時, TOFD技術的檢測結果更加直觀,對管道安全運行維護更有重要的意義,也給長輸管道內壁腐蝕缺陷的測量提供了一種新型有效的檢測方法。

近年來,隨著我國長輸管道建設和運行的跨越式發展,以及信息技術和檢測技術的不斷發展和成熟,長輸管道檢測技術也是取得了很大的進步。

隨著國際上對X射線衍射、電子掃描顯微、拉曼光譜學和極化檢測等技術的深入研究,管道檢測技術還將向更先進的方向發展。