近期,天津大學化工學院陳旭教授團隊與美國橡樹嶺安柯研究員團隊緊密合作,通過原位中子衍射揭示滑移、孿晶或相變導致的特定相或特定晶粒取向的載荷分布及演變,從而揭示熱老化雙相不銹鋼材料的循環(huán)硬化和軟化機制。 研究發(fā)現(xiàn),鐵素體相的應(yīng)力在原始和老化條件下都比奧氏體基體高得多。第一階段循環(huán)硬化的增強歸因于熱時效對兩相的強化,而第三階段循環(huán)硬化的增強則歸因于馬氏體相變引起的強化。由于循環(huán)硬化和熱老化后奧氏體相的馬氏體相變延遲,疲勞壽命得以延長。相關(guān)工作以題為“Probing the fatigue enhancement in a thermally aged cast duplex stainless steel by in situ neutron diffraction”的研究性文章發(fā)表在Scripta Materialia。本工作得到美國橡樹嶺實驗室中子散射部于敦吉研究員,天津大學郭燦博士,美國橡樹嶺實驗室中子技術(shù)部付巳超研究員,和蘇州熱工研究院余煒偉研究員的大力支持。

研究背景

眾所周知,鑄造雙相不銹鋼(CDSS)在壓水堆核電站280-500℃長期服役的過程中會發(fā)生熱老化,而熱老化易誘發(fā)脆化。脆化機理主要與鐵素體相的微觀結(jié)構(gòu)變化有關(guān):包括富含鉻的α′相和富含鐵的α′相通過條幅分解發(fā)生微尺度偏析、形成G相以及在相界或晶界析出碳化物和氮化物。雖然熱老化對CDSS機械性能的影響已有詳細記載,其特點是硬度和抗拉強度增加,延展性、夏比沖擊強度和斷裂韌性降低,但對其疲勞性能的影響討論較少。根據(jù)現(xiàn)有的一些報告,CDSS在疲勞載荷下的循環(huán)硬化會因熱老化而顯著增強。在我們之前的研究中也發(fā)現(xiàn),CDSS在熱老化后疲勞壽命顯著增強。其中,未老化試樣的疲勞裂紋往往從相界開始,而老化試樣的疲勞裂紋則從鐵素體相開始,與脆性退化理論相一致。然而,熱老化誘導的脆化如何導致疲勞性能的提高仍然令人費解,需要進一步探討。

研究成果

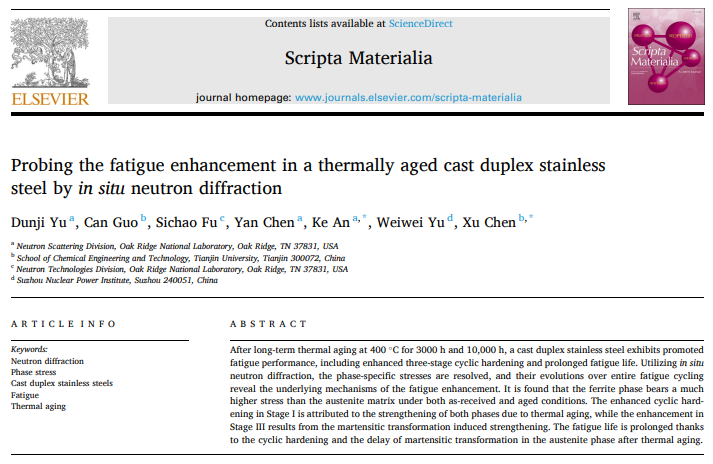

本研究使用的材料是從核電一回路管材Z3CN20.09 M CDSS,疲勞試驗前,分別在400 ℃下進行3000小時和10000小時的熱老化。疲勞循環(huán)下的原位衍射是在橡樹嶺國家實驗室 Spallation Neutron Source 的工程材料衍射儀Vulcan上進行。原位測試采用快慢交替循環(huán)程序,在慢循環(huán)期間,連續(xù)實時記錄中子衍射數(shù)據(jù)和機械數(shù)據(jù)。材料的疲勞壽命演化及微觀結(jié)構(gòu)如圖1所示。

圖1.(a)本研究與以往研究的疲勞壽命對比。(b)加載前加載方向的衍射曲線和材料的金相結(jié)構(gòu)。(c)第一個循環(huán)的應(yīng)力-應(yīng)變滯后環(huán)。(d)應(yīng)力振幅隨循環(huán)的演化。

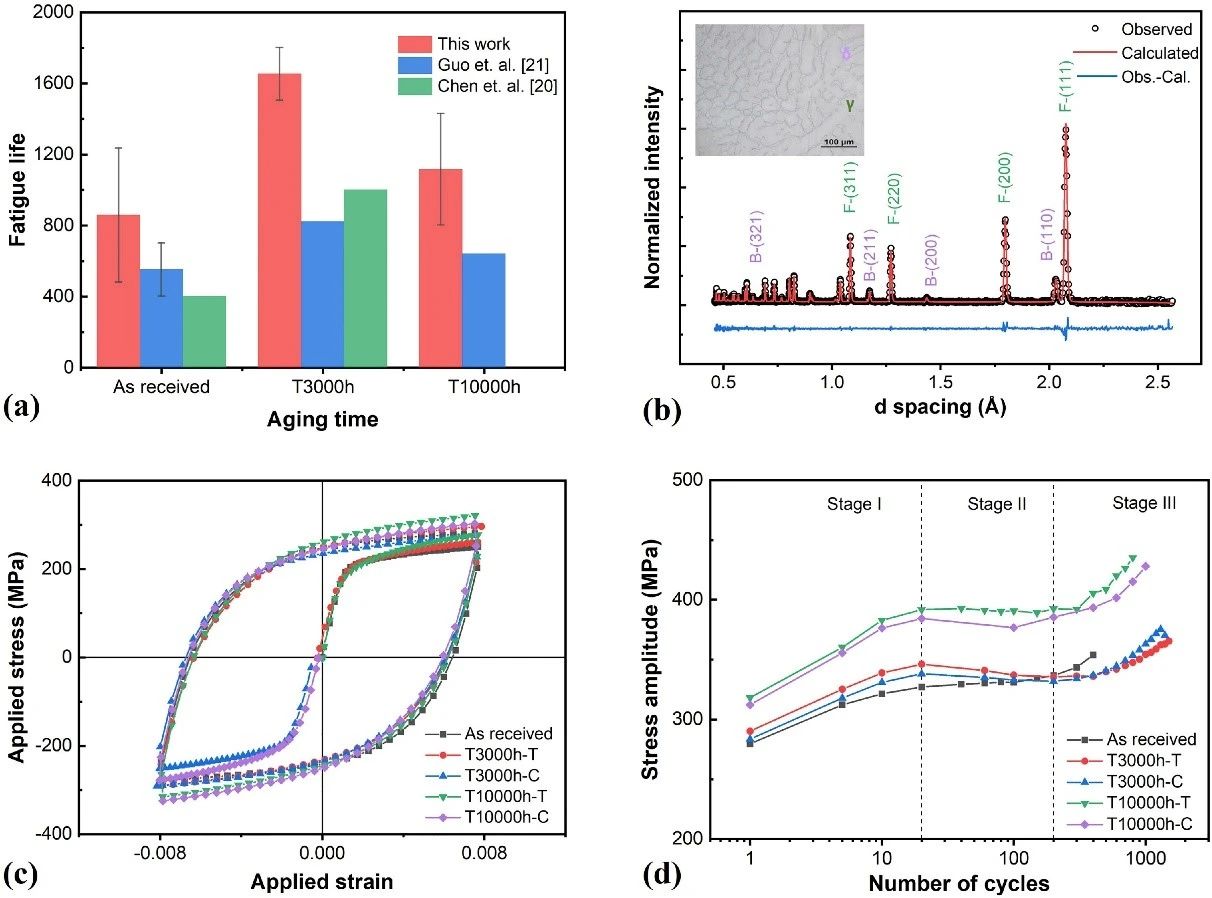

圖 2 顯示了所有試樣在第一個循環(huán)中的相應(yīng)力和總應(yīng)力。 在所有試樣中,BCC 相應(yīng)力遠高于 FCC 相應(yīng)力,這表明 BCC 相是較硬的相。 與原樣試樣相比,熱老化幾乎不會改變第一周期中 FCC 應(yīng)力的演變,但 BCC 應(yīng)力卻顯著升高。 這證實了熱老化對鐵素體相的強化作用。 此外,鐵素體相在加載前顯示出一定的壓應(yīng)力,在老化10000h 試樣中約為 -100 MPa。這可能是與熱老化引起的降解有關(guān),包括尖晶分解 、G 相的形成以及碳化物和氮化物的析出。

圖2.第一周期的總應(yīng)力和特定階段應(yīng)力。(a)-(c)比較宏觀應(yīng)力和總應(yīng)力。(d)-(f)比較FCC和BCC階段應(yīng)力。

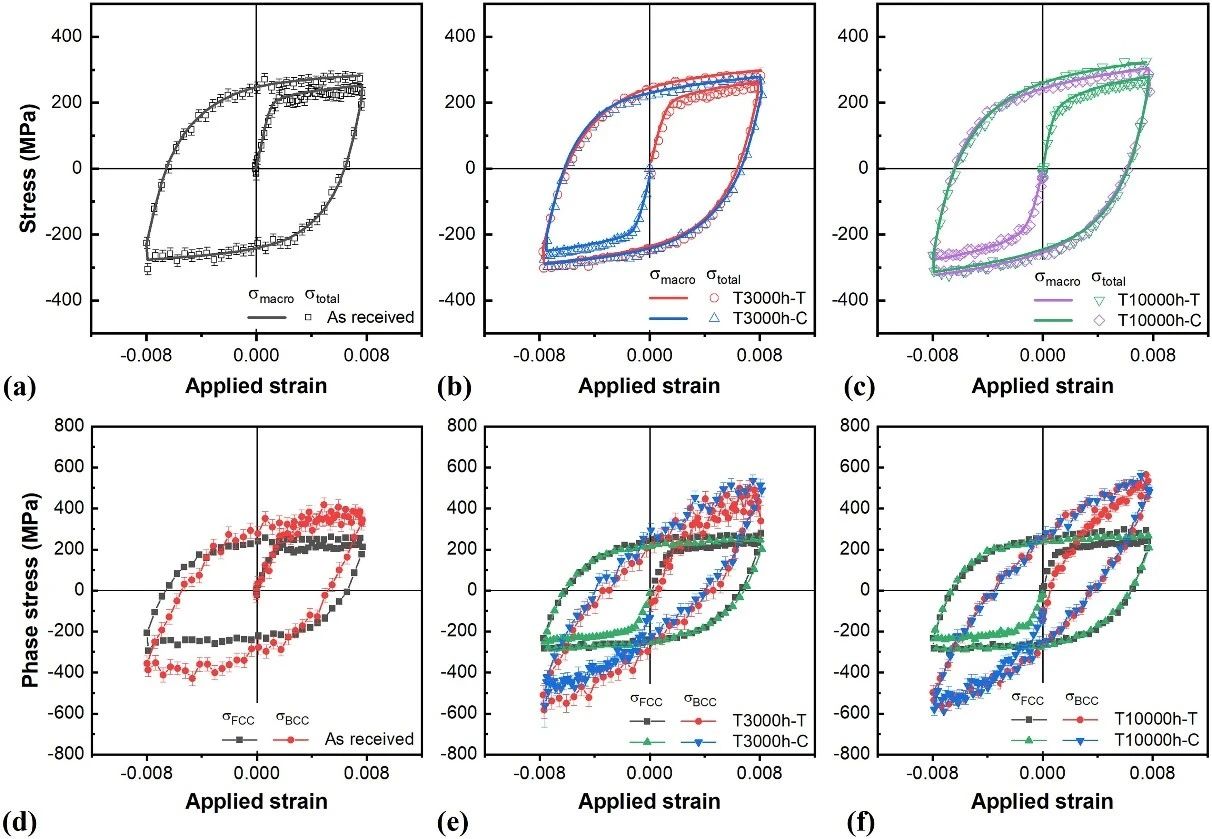

圖 3(a)和(b)顯示了特定階段應(yīng)力幅值的變化。 在所有試樣中,F(xiàn)CC 相表現(xiàn)出與宏觀硬化相似的三階段循環(huán)硬化行為,而 BCC 相在第一階段表現(xiàn)出最小硬化,但在第三階段進一步觀察到硬化。 圖 3(c) 中的總應(yīng)力與宏觀應(yīng)力相當吻合。 由此可以推斷,第一階段的宏觀硬化主要是由 FCC 相的循環(huán)硬化造成的,而第三階段的宏觀硬化則是 FCC 相和 BCC 相循環(huán)硬化的共同結(jié)果。

圖3.循環(huán)過程中(a)FCC和(b)BCC相特定應(yīng)力振幅、(c)總應(yīng)力和(d)BCC體積分數(shù)的變化。

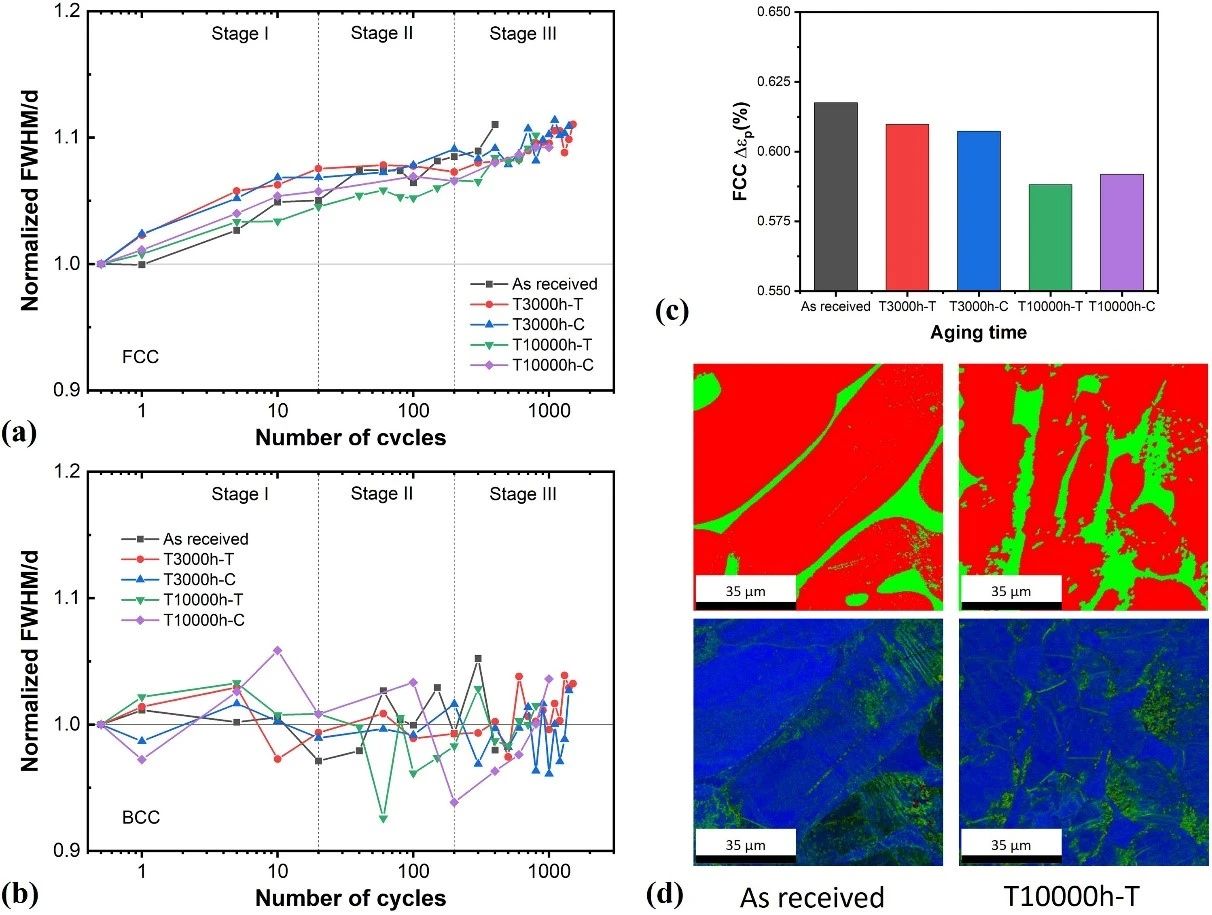

圖 4(a)中所示的衍射峰展寬(以 FWHM/d 表示)的演變證明,F(xiàn)CC相的周期性硬化主要歸因于位錯密度的增加, 且位錯在第一階段大量積累。圖 3(d) 中 BCC 體積分數(shù)的變化顯示,F(xiàn)CC 相中 FWHM/d 在第三階段的二次增加與馬氏體相變有關(guān)。 由于馬氏體相所承受的塑性變形較小。 因此,奧氏體相會發(fā)生更多的塑性變形,產(chǎn)生更多的位錯,從而提高第三階段的硬化程度。熱老化對循環(huán)硬化的影響表現(xiàn)為鐵素體和奧氏體相的強化。 鐵素體相的強化源于熱老化誘導的脆化,其典型特征是硬度顯著增加。 這種強化因延展性或產(chǎn)生均勻塑性變形的能力降低而得到補償。 如圖 4(d)所示,在疲勞循環(huán)后的原始試樣中可觀察到 BCC 相的位錯,但在老化10000h試樣中則少得多。

圖4.(a)-(b)歸一化FWHM/d隨循環(huán)的變化;(c)半衰期時的塑性應(yīng)變振幅;(d)原樣和熱老化10000h在疲勞測試后的相圖(紅色:FCC相;綠色:BCC相)和GND密度圖。

研究結(jié)論

綜上所述,通過實時原位中子衍射研究了Z3CN20.09 M CDSS在長期熱老化后循環(huán)硬化增強和疲勞壽命延長的機理。通過單峰擬合的晶格應(yīng)變計算出了特定相的應(yīng)力。結(jié)果表明,無論是否熱老化,鐵素體相都承受著比奧氏體相更高的應(yīng)力,以上兩相在熱老化后都得到了顯著強化。強化的奧氏體相及其延遲的馬氏體相變被認為是抗疲勞性增強的原因。

本研究主要是通過原位中子衍射探究了3000小時和10000小時的熱老化雙相不銹鋼的循環(huán)變形機制,解答了熱老化后材料脆性增加而疲勞壽命反而延長的微觀機制。同時本文展示了原位中子衍射試驗在分析多相材料滑移、孿生、相變等變形行為的顯著優(yōu)勢,為相關(guān)研究提供了方法借鑒。