無損檢測與在線檢測都是現代化自動化工業生產所需的檢測模式,定制精密儀器,提供更便捷的檢測方式,既實現了高效率的測量,也帶來了更多的經濟效益。

無損檢測是指在不損害或不影響被檢測對象使用性能,不傷害被檢測對象內部組織的前提下,利用材料內部結構異常或缺陷存在引起的熱、聲、光、電、磁等反應的變化,以物理或化學方法為手段,借助現代化的技術和設備器材,對試件內部及表面的結構、狀態及缺陷的類型、數量、形狀、性質、位置、尺寸、分布及其變化進行檢查和測試的方法。無損檢測是工業發展必不可少的有效工具,在一定程度上反映了一個國家的工業發展水平,無損檢測的重要性已得到公認。在線檢測就是通過直接安裝在生產線上的設備,利用軟測量技術實時檢測、實時反饋,以便更好地指導生產,減少不必要的浪費。

在線無損檢測更是備受現代工業化生產青睞的檢測模式,下面簡要介紹幾種在線無損檢測方案:

01 光電無損檢測方案

光電檢測的基本原理是把光強度或光傳播方向的變化轉換成電信號的變化,從而實現檢測(顯示)或控制的目的。被廣泛應用于通訊、安檢、防盜、醫療等眾多領域。

光電無損檢測用于外徑、寬度、厚度、直線度、回彈量、螺紋鋼內徑肋高、小型軋材的長度高度位置等的檢測。檢測方法為非接觸無損在線檢測,可分為直線型和反射型光電檢測,常用的高精度在線檢測方式為平行光檢測法,也可將兩種方式結合使用,用于大寬度板材的高精度檢測。

1.直線型光電檢測

直線型光電檢測的特點是光發射器與光接收器不在同一側。它的基本原理可用(圖1a)所示的槽隙式光電檢測來說明:當光發射器D發出的光未被遮擋物遮擋時,光接收器U就會因接收到發射光而呈低阻。此時它的集電極就輸出一低電平。當光發射器發出的光被遮擋后,光接收器U就會因接收不到發射光而呈高阻(應用電路見圖1b)。

有時為了檢測需要,光發射器與光接收器的距離可能相隔較遠(如圖1c),可達幾米乃至幾十米。它與上述槽隙式光電檢測相比,優點是能夠檢測比較大的物體。

2.反射型光電檢測

反射型光電檢測的特點是把光發射器與光接收器裝入同一裝置中,可分為鏡面反射式光電檢測、漫反射式光電檢測及全反射式光電檢測三類。(1)鏡面反射式光電檢測

它的工作基本原理可用圖2a所示的反光板光電檢測來說明:當光發射器向反光板發射光束時,若發射光沒有被被測物體遮擋時,發射光線會被反光板作鏡面反射回來后由光接收器接收。當有被測物體出現在光的傳播路徑上時,光接收器就會因接收不到光線而輸出控制信號(示意圖見圖2b,注:控制信號可以是高電平,也可以是低電平),從而控制相關設備工作。

(2)漫反射式光電檢測

漫反射式光電檢測與上述鏡面反射式光電檢測的原理基本相同。也是把光發射器與光接收器裝入同一裝置中,但在裝置的前方沒裝反光板。正常情況下光發射器發出的光,光接收器是收不到的。當有被檢測物體出現在光的傳播路線上時,將會有部分光線反射回來,被光接收器收到,示意圖見圖2c。于是光接收器輸出一個控制信號,實現檢測。它的缺點是由于只能接收部分反射光線,所以精確度不是很高。

(3)全反射式光電檢測

全反射式光電檢測是將光發射器發出的光利用光導纖維的全反射特性引導到檢測點,檢測點的反射光信號也通過光纖引導到光接收器。光接收器然后將反射回的光信號轉化為電信號輸出,示意圖如圖2d所示。全反射式光電檢測的顯著優點是光在傳播過程中損失極小,故能檢測非常細小的物體,并能在高溫(玻璃光纖可在200℃下工作)、強腐蝕的惡劣環境下工作。

02 激光檢測方案

激光檢測方案既有接觸式檢測方法也有非接觸式的檢測方法,具體采用哪種檢測看軋材所需。常用的傳感器有激光位移傳感器、激光測距傳感器、二維激光測量傳感器、激光位敏傳感器四種。

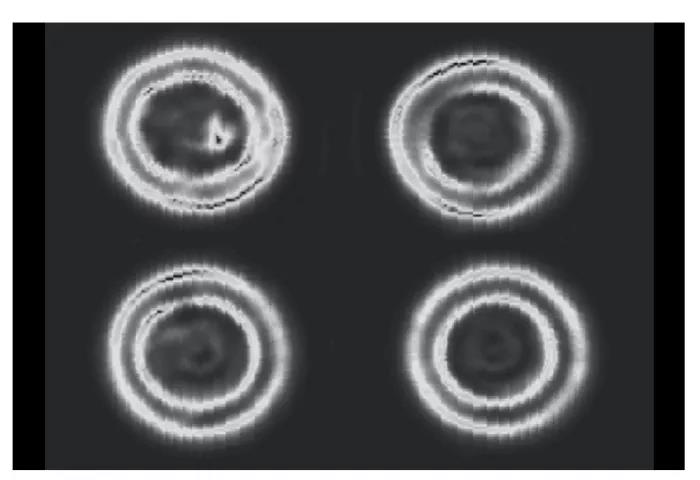

激光非接觸檢測常用于厚度、寬度、三維曲面掃描、表面缺陷等檢測。另外可應用于大直徑管內徑及管端壁厚的檢測、長管內孔直線度檢測等。激光全息無損檢測是利用激光全息干涉來檢測和計量物體表面和內部缺陷的,這種技術的原理是在不使物體受損的條件下,向物體施加一定的載荷,物體在外界載荷作用下會產生變形,這種變形與物體是否含有缺陷直接相關,物體內部的缺陷所對應的物體表面在外力作用下產生了與其周圍不相同的微差位移,并且在不同的外界載荷作用下,物體表面變形的程度是不相同的。用激光全息照相的方法來觀察和比較這種變形,并記錄在不同外界載荷作用下的物體表面的變形情況,進行比較和分析,從而判斷物體內部是否存在缺陷,達到評價被檢物體質量的目的。

03 射線檢測方案

利用X射線測量防水板、塑料板等板材的厚度,并通過APC控制系統根據厚度尺寸控制生產線各個模頭的加熱溫度,實現對產品質量的自動控制。

X射線掃描數字化在線檢測技術可以實現遠程在線全速檢測,不影響正常生產,并能再現被檢工件的直觀透視圖像,進行計算機分析,精確定位缺陷位置,并對損傷狀況進行分類、定位及損傷程度評估告警。可以做到對工件的定時、隨時檢測,大大減輕了操作人員的工作量,并最大程度地保證生產的安全運行。

工業CT與普通的X射線檢查不同。它通過連續獲取2D斷層圖像來執行3D圖像重建,因此它可以收集更多信息并具有更強的檢測能力。它不僅可以檢測缺陷的形狀,位置和大小,而且可以結合密度分析技術確定缺陷的性質,從而解決長期以來一直困擾著缺陷空間定位和深度量化等綜合定性問題。CT設備更加注重細節,圖像的處理精度很高,包括運動精度和旋轉精度。因此國際無損檢測界將工業CT視為最好的無損檢測方法。

04 機器視覺檢測方案

視覺檢測系統由硬件和軟件兩部分組成,硬件系統包括鏡頭、光源和工業攝像(接收系統),軟件系統包括圖像識別系統和核心計算法等。視覺系統的光源通常采用發散性小、精度高的激光作為介質,以工業相機為測量傳感器,經過圖像采集→圖像處理→數據生成→數據計算等步驟實現物體幾何尺寸的測量。

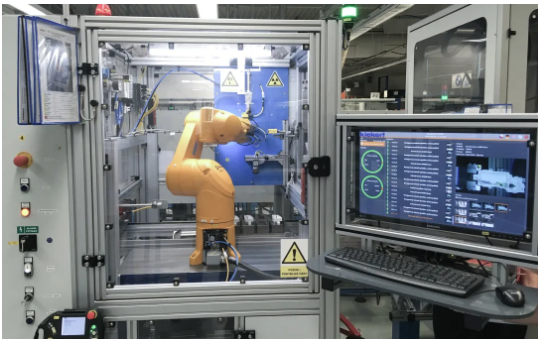

機器視覺檢測方案常被應用于直徑、寬度、長度、螺紋鋼、內孔、端面等的檢測。在自動化汽車生產線中,視覺系統必要時需要同機器人匹配應用,并與生產線的PLC控制系統建立聯接,以實現測量、檢測、定位和識別的功能。

機器視覺檢測系統具有如下特點:采用非接觸式測量方式,提高了響應速度,對生產線影響小;具有長時間的穩定、可靠地重復工作的性能,適用于汽車等連續化的流水線作業;適合在安全風險高、人機工程惡劣和環境差的區域工作。以上諸多優點使視覺檢測系統在汽車行業中得到了廣泛的應用。